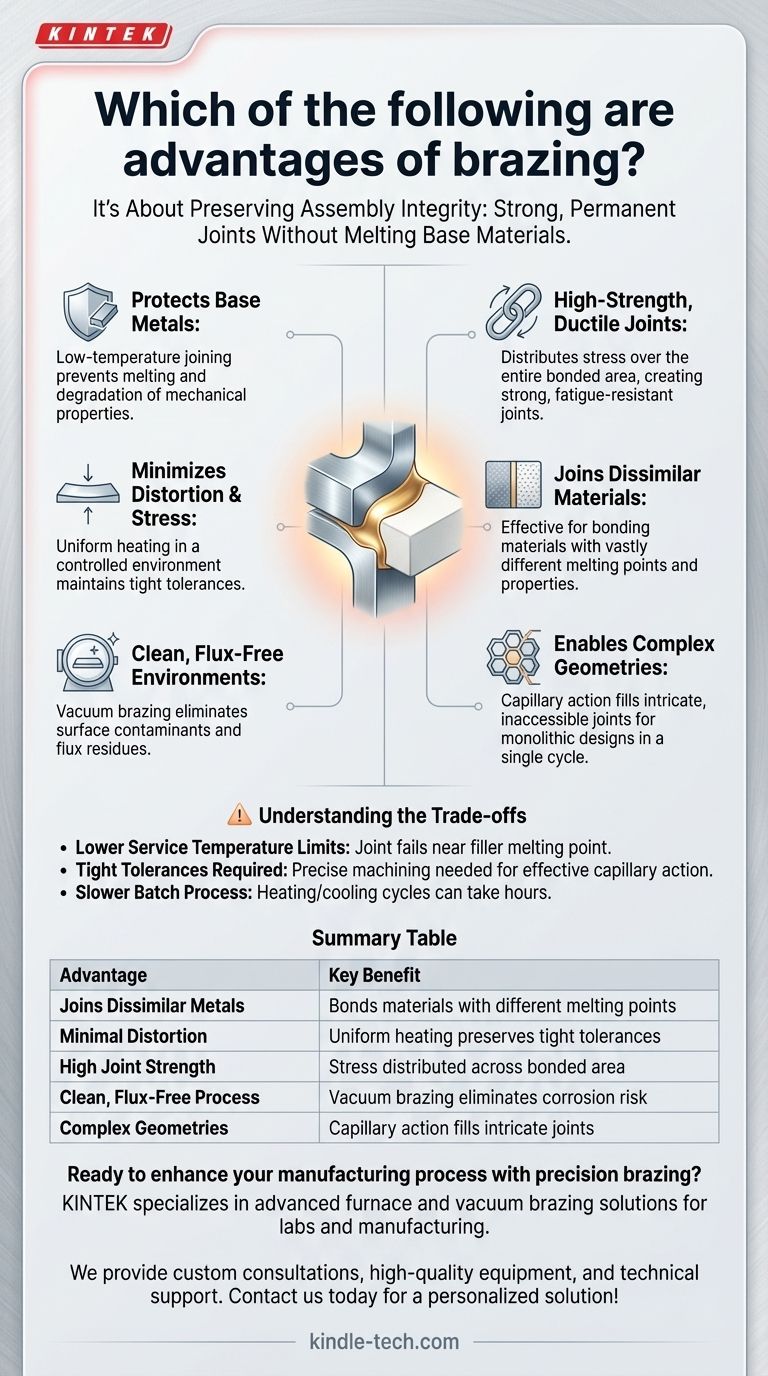

Fundamentalmente, as vantagens da brasagem derivam da sua capacidade de criar juntas fortes e permanentes sem derreter ou danificar os materiais base que estão sendo unidos. Os principais benefícios incluem a capacidade de unir metais dissimilares, alcançar resistências de junta que podem exceder as dos materiais originais e fabricar montagens complexas com distorção mínima. O processo, particularmente a brasagem em forno e a vácuo, também produz peças excepcionalmente limpas que frequentemente não requerem pós-processamento.

A brasagem não é meramente um método para unir peças; é um processo de fabricação que preserva a integridade dos materiais base enquanto cria montagens excepcionalmente fortes, limpas e complexas. Ela se destaca onde a precisão, a diversidade de materiais e o mínimo estresse térmico são mais críticos do que a velocidade bruta de união.

Por que Escolher a Brasagem? É Sobre Preservar a Integridade da Montagem

Enquanto a soldagem funde metais derretendo-os, a brasagem funciona mais como uma solda de alta resistência. Um metal de enchimento com um ponto de fusão mais baixo é atraído para uma junta bem ajustada por ação capilar e forma uma ligação metalúrgica. Essa diferença fundamental é a fonte de suas principais vantagens.

A União em Baixa Temperatura Protege os Metais Base

O processo de brasagem ocorre a uma temperatura abaixo do ponto de fusão dos componentes que você está unindo.

Esta é uma distinção crítica. Como os metais base não derretem, suas propriedades mecânicas e físicas fundamentais permanecem em grande parte inalteradas, evitando a degradação que pode ocorrer na zona afetada pelo calor de uma solda.

O Aquecimento Uniforme Minimiza a Distorção e o Estresse

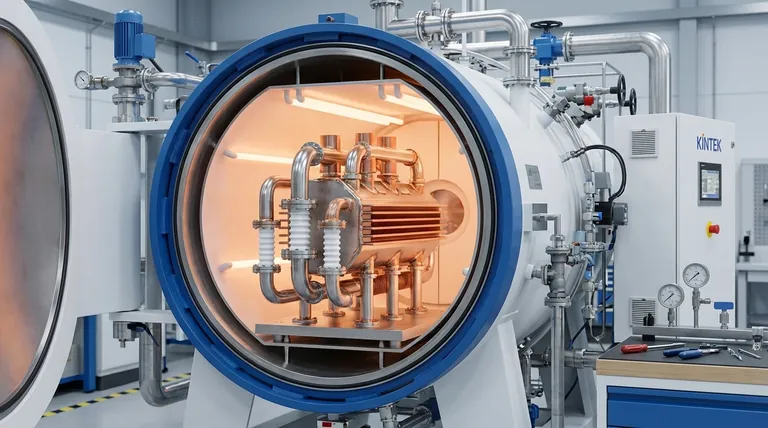

Métodos como a brasagem em forno e a vácuo aquecem toda a montagem em um ambiente altamente controlado.

Este aquecimento uniforme e o ciclo de resfriamento lento e controlado reduzem drasticamente o estresse térmico e a distorção (empenamento). Isso torna a brasagem a escolha ideal para componentes de alta precisão onde manter tolerâncias apertadas é inegociável.

Ambientes Limpos e Sem Fluxo

A brasagem moderna, especialmente em um forno a vácuo, cria um ambiente excepcionalmente limpo.

Este processo remove contaminantes de superfície como óxidos, resultando em um acabamento brilhante e limpo diretamente do forno. Mais importante, elimina a necessidade de fluxos químicos, o que evita o risco de inclusões de fluxo que podem causar corrosão ou falha da junta ao longo do tempo.

As Capacidades Únicas da Brasagem

Além de preservar a integridade do material, a brasagem desbloqueia possibilidades de fabricação que são difíceis ou impossíveis de alcançar com outros métodos.

Criação de Juntas de Alta Resistência e Dúcteis

Quando devidamente projetada, uma junta brasada distribui o estresse por toda a área da superfície ligada, em vez de concentrá-lo em um único ponto.

Isso frequentemente resulta em uma junta final que é mais forte e mais resistente à fadiga e vibração do que os próprios metais base individuais.

União de Materiais Dissimilares

A brasagem é um dos métodos mais eficazes para criar ligações fortes e permanentes entre tipos de materiais completamente diferentes.

Como não depende do derretimento dos metais base, você pode unir facilmente materiais com pontos de fusão muito diferentes, como aço com cobre, cerâmica com metal ou carboneto de tungstênio com aço.

Permitindo Geometrias Complexas

A ação capilar do metal de enchimento de brasagem permite que ele flua para juntas longas, estreitas e inacessíveis.

Isso torna possível projetar e fabricar montagens altamente complexas, como estruturas intrincadas em forma de colmeia ou componentes com canais internos, brasando várias peças simples em uma estrutura robusta e monolítica. Isso pode ser feito para múltiplas juntas e múltiplas montagens simultaneamente em um único ciclo de forno.

Compreendendo as Trocas

Nenhum processo é perfeito. Para tomar uma decisão informada, você deve reconhecer as limitações da brasagem.

Limites de Temperatura de Serviço Mais Baixos

A principal fraqueza de uma junta brasada é o calor. O componente não pode ser usado em um ambiente onde as temperaturas se aproximam do ponto de fusão da liga de enchimento, pois a junta falhará. As juntas soldadas geralmente têm limites de temperatura de serviço muito mais altos.

Requisito de Tolerâncias Apertadas

A ação capilar, a força que atrai o metal de enchimento para a junta, só funciona eficazmente com uma folga muito pequena e consistente entre as peças (tipicamente 0,001" a 0,005"). Isso requer usinagem precisa dos componentes antes da brasagem, o que pode aumentar o custo total.

Processo Mais Lento e Dependência de Lotes

Embora você possa brasar muitas peças de uma vez, os ciclos de aquecimento e resfriamento em um forno podem levar várias horas. Isso torna a brasagem menos adequada do que a soldagem para reparos rápidos e únicos ou produção de unidade única.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar a brasagem deve ser impulsionada pelos requisitos específicos do seu projeto.

- Se o seu foco principal é unir materiais dissimilares: A brasagem é a escolha superior e frequentemente a única viável para criar uma ligação forte e permanente.

- Se o seu foco principal é criar montagens de alta precisão e sem distorção: O aquecimento uniforme da brasagem em forno ou a vácuo proporciona uma estabilidade dimensional incomparável.

- Se o seu foco principal é fabricar componentes complexos com múltiplas juntas ou juntas inacessíveis: A brasagem permite construir designs intrincados em uma única operação eficiente.

- Se o seu foco principal é a máxima resistência da junta em altas temperaturas de serviço: Uma solda devidamente projetada em materiais compatíveis provavelmente será uma escolha melhor.

Em última análise, selecionar a brasagem é uma decisão estratégica para priorizar a qualidade, precisão e integridade da montagem final.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Une Metais Dissimilares | Liga materiais com diferentes pontos de fusão (ex: aço com cerâmica) |

| Distorção Mínima | O aquecimento uniforme preserva tolerâncias apertadas e evita empenamento |

| Alta Resistência da Junta | O estresse é distribuído por toda a área ligada |

| Processo Limpo e Sem Fluxo | A brasagem a vácuo elimina o risco de corrosão por resíduos de fluxo |

| Geometrias Complexas | A ação capilar preenche juntas intrincadas e de difícil acesso |

Pronto para aprimorar seu processo de fabricação com brasagem de precisão?

Na KINTEK, somos especialistas em soluções avançadas de brasagem para laboratórios e instalações de fabricação. Nossa expertise em brasagem em forno e a vácuo garante que suas montagens alcancem máxima resistência, limpeza e precisão dimensional — seja você unindo materiais dissimilares ou criando componentes complexos.

Nós fornecemos:

- Consultas personalizadas de brasagem para seus desafios específicos de materiais

- Equipamentos e consumíveis de laboratório de alta qualidade adaptados para aplicações de brasagem

- Suporte técnico para otimizar o design da junta e os parâmetros do processo

Entre em contato conosco hoje para discutir como nossa experiência em brasagem pode melhorar a integridade do seu produto e a eficiência da fabricação. Entre em contato com nossos especialistas para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Placa Cerâmica de Nitreto de Boro (BN)

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo