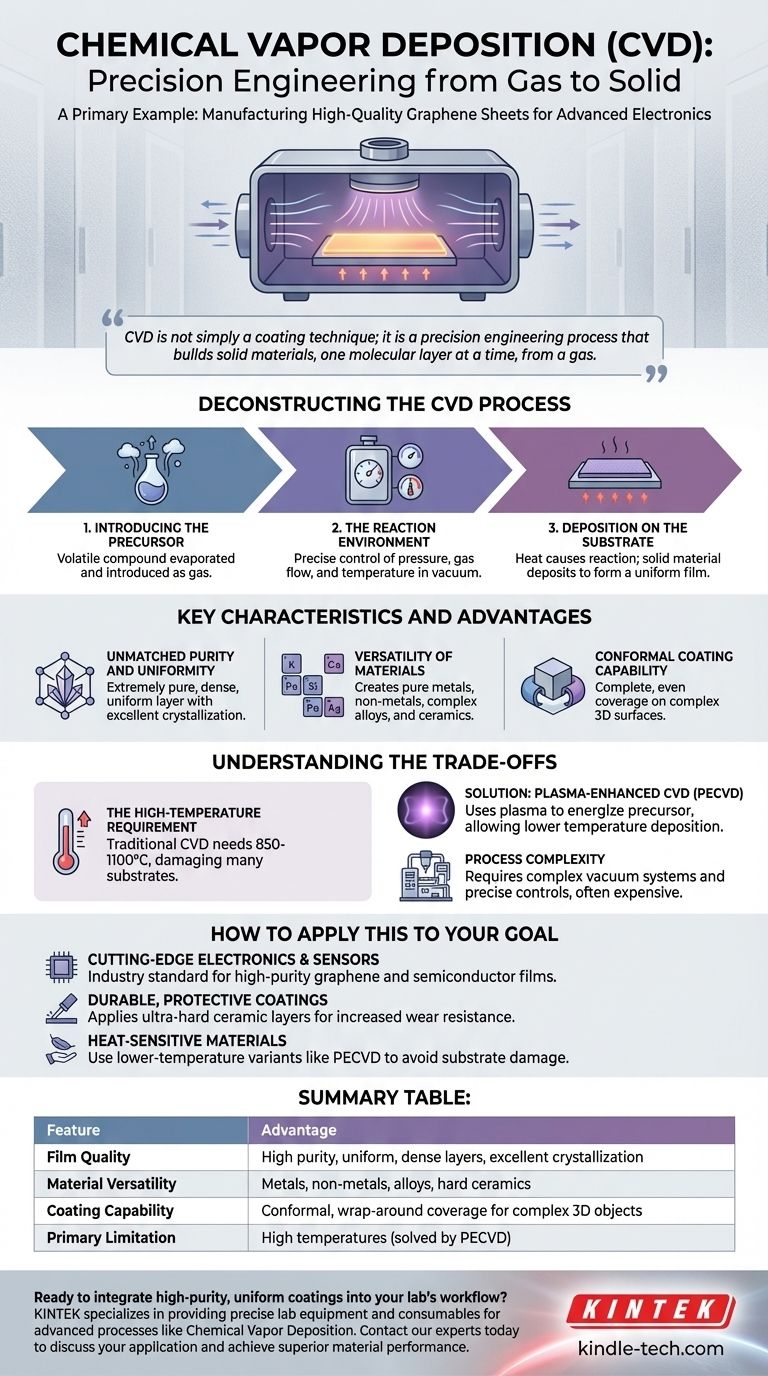

Um exemplo primário de deposição química de vapor (CVD) é seu uso na fabricação de folhas de grafeno de alta qualidade e grande área, necessárias para eletrônicos e sensores avançados. Este método é considerado uma abordagem líder porque pode produzir camadas uniformes, com espessura de um único átomo e um número muito baixo de defeitos.

A Deposição Química de Vapor não é simplesmente uma técnica de revestimento; é um processo de engenharia de precisão que constrói materiais sólidos, uma camada molecular por vez, a partir de um gás. Esse controle é o que permite criar os materiais fundamentais para grande parte da nossa tecnologia moderna.

Desconstruindo o Processo CVD

Em sua essência, a Deposição Química de Vapor é um método para criar um filme fino e sólido em uma superfície, conhecida como substrato. Todo o processo ocorre sob vácuo e depende de uma sequência precisa de eventos.

Etapa 1: Introduzindo o Precursor

Um composto volátil, chamado precursor, é o material de origem para o filme final. Este material é evaporado e introduzido em uma câmara de reação como um gás.

Etapa 2: O Ambiente de Reação

O gás precursor flui para uma câmara selada contendo o substrato. As condições da câmara — como pressão, fluxo de gás e temperatura — são meticulosamente controladas.

Etapa 3: Deposição no Substrato

O substrato é aquecido a uma temperatura de reação específica. Essa energia faz com que o gás precursor reaja ou se decomponha, e o material sólido resultante se deposita na superfície do substrato, formando um filme fino e uniforme.

Características e Vantagens Principais

O CVD é valorizado por sua capacidade de produzir filmes com propriedades específicas e de alto desempenho que são difíceis de alcançar com outros métodos.

Pureza e Uniformidade Incomparáveis

O ambiente de vácuo controlado garante que o filme depositado seja extremamente puro. Com o tempo, o revestimento se acumula uniformemente, resultando em uma camada densa e uniforme com excelente cristalização e baixa tensão interna.

Versatilidade de Materiais

O CVD é incrivelmente versátil. O processo pode ser adaptado para criar uma ampla variedade de depósitos, incluindo filmes de metal puro, filmes não metálicos, ligas complexas e camadas cerâmicas ou compostas duras.

Capacidade de Revestimento Conformado

Uma força chave do CVD é sua capacidade de criar um revestimento "envolvente". O precursor gasoso pode alcançar e depositar em todas as superfícies expostas de um objeto tridimensional complexo, garantindo uma cobertura completa e uniforme.

Compreendendo as Desvantagens

Embora poderoso, o CVD não está isento de suas limitações. Compreender essas desvantagens é crucial para escolher o processo de fabricação correto.

A Exigência de Alta Temperatura

O CVD térmico tradicional geralmente requer temperaturas de reação muito altas, tipicamente entre 850-1100°C. Muitos materiais de substrato não conseguem suportar esse nível de calor sem serem danificados ou derreterem.

A Solução: Variantes de Baixa Temperatura

Para superar a limitação de calor, variantes especializadas foram desenvolvidas. O CVD Aprimorado por Plasma (PECVD), por exemplo, usa plasma para energizar o gás precursor, permitindo que a deposição ocorra em temperaturas muito mais baixas.

Complexidade do Processo

A necessidade de sistemas de vácuo, controle preciso de temperatura e fluxo de gás, e o manuseio de materiais precursores voláteis torna o CVD um processo complexo e muitas vezes caro em comparação com métodos de revestimento mais simples.

Como Aplicar Isso ao Seu Objetivo

A escolha da técnica de deposição certa depende inteiramente do resultado desejado e das restrições do seu material.

- Se seu foco principal são eletrônicos ou sensores de ponta: O CVD é o padrão da indústria para a produção de grafeno de alta pureza e outros filmes semicondutores essenciais para dispositivos de alto desempenho.

- Se seu foco principal é criar revestimentos duráveis e protetores: O CVD é usado para aplicar camadas cerâmicas ultraduras em ferramentas e componentes industriais, aumentando drasticamente sua resistência ao desgaste e vida útil.

- Se seu foco principal é trabalhar com materiais sensíveis ao calor: Você deve investigar variantes de baixa temperatura como o PECVD para depositar filmes de alta qualidade sem danificar o substrato subjacente.

Em última análise, a deposição química de vapor é uma tecnologia fundamental que permite a fabricação de materiais avançados a partir dos átomos.

Tabela Resumo:

| Característica | Vantagem |

|---|---|

| Qualidade do Filme | Alta pureza, camadas uniformes e densas com excelente cristalização |

| Versatilidade de Material | Deposita metais, não metais, ligas e cerâmicas duras |

| Capacidade de Revestimento | Cobertura conformada e envolvente para objetos 3D complexos |

| Principal Limitação | Frequentemente requer altas temperaturas (resolvido por variantes como PECVD) |

Pronto para integrar revestimentos de alta pureza e uniformes ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para processos avançados como a Deposição Química de Vapor. Quer esteja a desenvolver eletrónicos de ponta, a criar revestimentos protetores duráveis ou a trabalhar com materiais sensíveis ao calor, as nossas soluções são concebidas para satisfazer as exigências dos laboratórios modernos.

Contacte os nossos especialistas hoje para discutir como podemos apoiar a sua aplicação específica e ajudá-lo a alcançar um desempenho superior dos materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor