A resposta curta é que os fornos de tratamento térmico utilizam uma ampla gama de gases, incluindo nitrogênio, argônio, hidrogênio, monóxido de carbono e amônia, entre outros. Esses gases não são usados como combustível, mas para criar uma atmosfera química precisamente controlada dentro da câmara do forno. Essa atmosfera interage diretamente com as peças metálicas que estão sendo tratadas, determinando suas propriedades superficiais finais.

O princípio fundamental a ser compreendido é que o gás dentro de um forno de tratamento térmico é um ingrediente crítico, não apenas um espaço vazio. A escolha do gás é uma decisão de engenharia deliberada, projetada para proteger a superfície do metal de reações prejudiciais ou para causar intencionalmente uma reação benéfica, como o endurecimento da superfície.

O Propósito de uma Atmosfera Controlada

Quando os metais, particularmente o aço, são aquecidos a altas temperaturas, eles se tornam altamente reativos com o ar ao seu redor. A atmosfera dentro do forno é, portanto, uma das variáveis mais críticas em todo o processo de tratamento térmico.

Prevenindo Reações Indesejadas

Para muitas aplicações, o objetivo principal é aquecer e resfriar uma peça sem alterar sua química superficial. O ar normal que respiramos é cerca de 21% oxigênio, o que é altamente destrutivo em temperaturas de tratamento térmico.

O contato com o oxigênio causa oxidação (formação de carepa ou ferrugem) e descarbonetação (a perda de carbono da superfície do aço), ambos os quais degradam a qualidade e a resistência da peça final. Portanto, a primeira função de uma atmosfera de forno é frequentemente deslocar o ar.

Criando Reações Específicas e Benéficas

Em outros casos, o objetivo é alterar intencionalmente a superfície da peça para torná-la mais dura e resistente ao desgaste. Isso é conhecido como endurecimento superficial (cementação).

Atmosferas especializadas são criadas para difundir elementos como carbono ou nitrogênio na superfície do aço. Isso cria uma peça com uma "camada" dura e durável na parte externa e um núcleo mais macio e dúctil na parte interna.

Gases Atmosféricos Comuns e Suas Funções

Os gases específicos usados são escolhidos com base no resultado desejado. Eles podem ser amplamente categorizados por seu comportamento químico em altas temperaturas.

Atmosferas Inertes

Gases inertes são usados para proteção. Seu único propósito é deslocar o oxigênio e prevenir qualquer reação química na superfície do metal.

- Nitrogênio (N₂): A atmosfera protetora mais comum e econômica. É adequada para uma ampla gama de processos gerais de tratamento térmico.

- Argônio (Ar): Um gás mais puramente inerte que o nitrogênio e usado para metais altamente sensíveis (como titânio ou certos aços inoxidáveis) que podem reagir mesmo com nitrogênio em altas temperaturas. É significativamente mais caro.

Atmosferas Redutoras

As atmosferas redutoras vão um passo além da simples proteção. Elas removem ativamente os óxidos superficiais reagindo com eles, resultando em um acabamento limpo e brilhante.

- Hidrogênio (H₂): Um poderoso agente redutor. É frequentemente misturado em pequenas porcentagens com nitrogênio para criar uma atmosfera de "amônia dissociada" ou nitrogênio-hidrogênio que remove ativamente qualquer oxigênio residual.

Atmosferas Reativas (Carburização & Nitretação)

Essas atmosferas são projetadas para doar átomos à superfície do aço para endurecimento.

- Monóxido de Carbono (CO): O principal ingrediente ativo na carburização. É tipicamente gerado pela reação de um gás hidrocarboneto como gás natural (metano) ou propano com ar em um "gerador endotérmico".

- Amônia (NH₃): O gás fonte para nitretação. Em altas temperaturas, a amônia se decompõe em nitrogênio e hidrogênio, e o nitrogênio nascente altamente reativo se difunde na superfície do aço.

Compreendendo as Compensações

A escolha da atmosfera certa envolve equilibrar requisitos metalúrgicos, custo e segurança. Não existe um único gás "melhor"; a escolha ideal é sempre específica para a aplicação.

Risco de Degradação da Peça

Usar a atmosfera errada, ou não controlá-la adequadamente, é uma causa primária de peças descartadas. Mesmo pequenos vazamentos de ar em um forno podem introduzir oxigênio suficiente para causar oxidação e tornar um lote inteiro de componentes inútil.

Custo vs. Pureza

Existe uma relação direta entre a pureza do gás e o custo. Embora o argônio forneça a melhor proteção inerte possível, seu alto custo significa que ele é reservado para aplicações onde o nitrogênio não é adequado. O nitrogênio oferece um excelente equilíbrio entre desempenho e custo para a maioria dos tratamentos térmicos de aço.

Segurança e Manuseio

Muitos desses gases de processo são perigosos. O hidrogênio é altamente inflamável, enquanto o monóxido de carbono e a amônia são tóxicos. A operação segura requer integridade robusta do forno, ventilação adequada e sistemas de monitoramento contínuo.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos de processo ditam a atmosfera correta. Concentre-se nas propriedades finais que você precisa alcançar em suas peças.

- Se seu foco principal é prevenir carepa e descarbonetação em aços padrão: Uma atmosfera à base de nitrogênio é a solução mais comum e econômica.

- Se seu foco principal é endurecer a superfície de uma peça de aço de baixo carbono: Você precisa de uma atmosfera reativa, como gás endotérmico para carburização ou amônia para nitretação.

- Se seu foco principal é obter um acabamento brilhante e livre de óxidos: Uma atmosfera redutora contendo hidrogênio é a escolha ideal.

- Se seu foco principal é processar metais altamente reativos como titânio: Você deve usar um gás verdadeiramente inerte como argônio ou realizar o tratamento a vácuo.

Em última análise, dominar a atmosfera do seu forno é a chave para controlar as propriedades finais do seu material e garantir resultados consistentes e de alta qualidade.

Tabela Resumo:

| Tipo de Gás | Gases Comuns | Função Principal | Ideal Para |

|---|---|---|---|

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Desloca o oxigênio para prevenir reações na superfície | Proteção geral de aço, metais sensíveis como titânio |

| Redutor | Hidrogênio (H₂), Mistura Nitrogênio-Hidrogênio | Remove ativamente óxidos para um acabamento brilhante e limpo | Recozimento brilhante, superfícies livres de óxidos |

| Reativo | Monóxido de Carbono (CO), Amônia (NH₃) | Adiciona carbono ou nitrogênio para endurecer a superfície | Carburização, nitretação, endurecimento superficial |

Com dificuldades com oxidação superficial, endurecimento inconsistente ou problemas de qualidade de peças em seu processo de tratamento térmico? A atmosfera correta do forno é crítica para o sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções para controle preciso da atmosfera em aplicações de tratamento térmico. Nossa experiência ajuda você a selecionar os gases e sistemas ideais para obter resultados uniformes, reduzir taxas de refugo e melhorar o desempenho do material. Entre em contato conosco hoje para discutir suas necessidades específicas e deixe nossos especialistas ajudá-lo a dominar a atmosfera do seu forno para resultados superiores. Entre em contato através do nosso formulário de contato para começar!

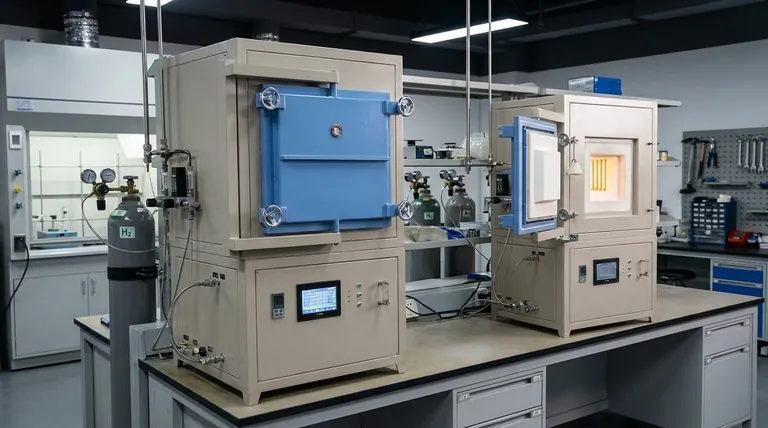

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza