Em resumo, o tratamento térmico é um processo usado para alterar deliberadamente as propriedades mecânicas e físicas fundamentais de um material. As mudanças mais comuns são na dureza, resistência, tenacidade, ductilidade e resistência ao desgaste de um metal. Ao controlar precisamente a temperatura e as taxas de resfriamento, você está mudando fundamentalmente a estrutura cristalina interna do material para alcançar uma característica de desempenho desejada.

O princípio central do tratamento térmico não é apenas mudar as propriedades, mas controlar a microestrutura interna do material. A forma como os átomos são arranjados dita o desempenho final, e o tratamento térmico é a principal ferramenta para manipular esse arranjo.

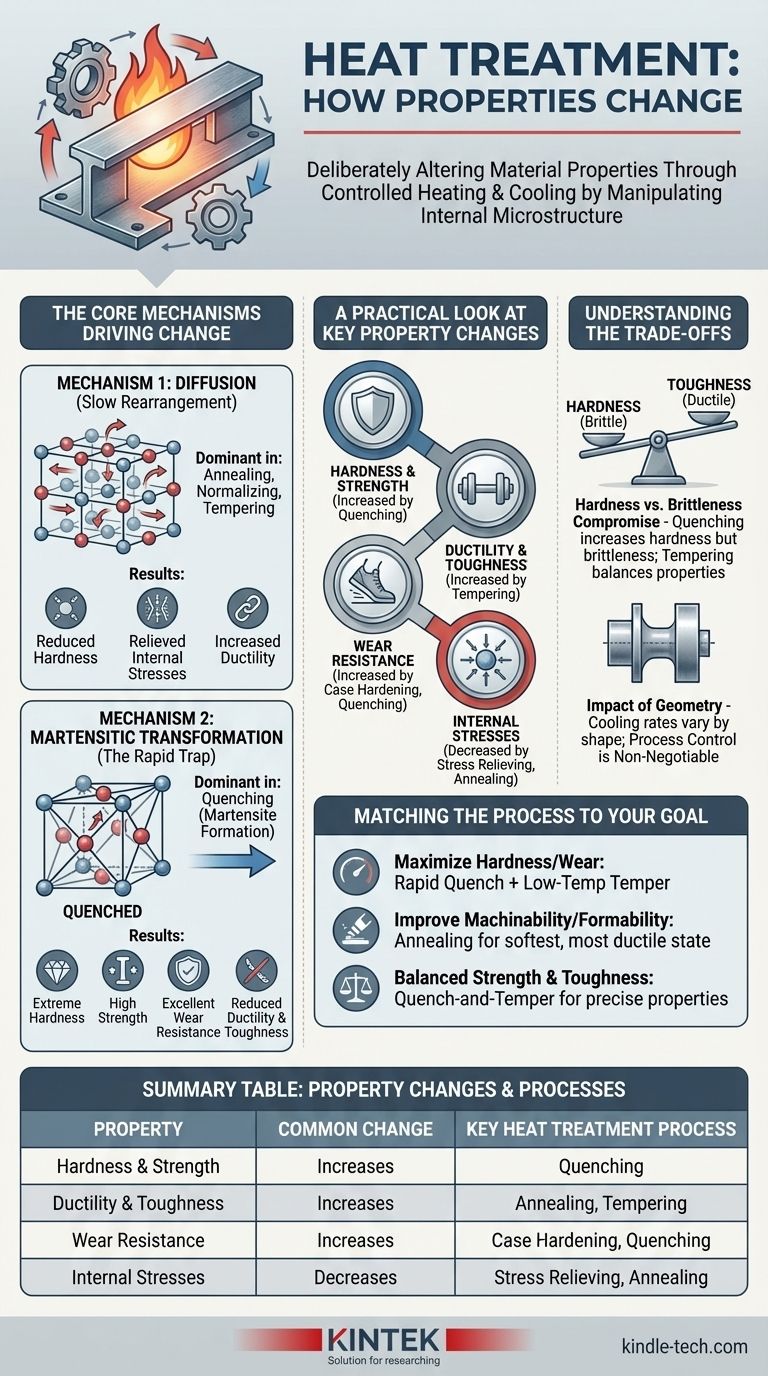

Os Mecanismos Centrais que Impulsionam a Mudança

Todas as mudanças de propriedades durante o tratamento térmico de ligas metálicas são impulsionadas por dois mecanismos metalúrgicos primários. Compreender esses dois processos é fundamental para entender por que as propriedades mudam.

Mecanismo 1: Difusão (O Reorganização Lenta)

A difusão é o processo de movimento dos átomos dentro da rede cristalina sólida do material. Esse movimento é altamente dependente da temperatura e do tempo.

Temperaturas mais altas dão aos átomos mais energia, permitindo que se movam de suas posições fixas e se rearranjem em estados mais estáveis e de menor energia. Este é o mecanismo dominante em processos como recozimento, normalização e revenimento.

Ao permitir que os átomos se difundam e se rearranjem, você pode obter uma microestrutura mais uniforme e estável. Isso geralmente resulta em dureza reduzida, tensões internas aliviadas e ductilidade aumentada (a capacidade de deformar sem fraturar).

Mecanismo 2: Transformação Martensítica (A Armadilha Rápida)

Em contraste com a difusão, algumas transformações acontecem quase instantaneamente e sem o movimento de longo alcance dos átomos. A mais importante delas é a formação de martensita.

Isso ocorre quando certas ligas (como o aço) são aquecidas e depois resfriadas tão rapidamente (temperadas) que os átomos não têm tempo para se rearranjar em sua estrutura normal de baixa temperatura.

Em vez disso, eles ficam presos em uma estrutura cristalina altamente tensa e distorcida chamada martensita. Essa tensão interna é o que confere ao material suas propriedades: dureza extrema, alta resistência e excelente resistência ao desgaste, mas ao custo de ductilidade e tenacidade significativamente reduzidas, tornando-o quebradiço.

Uma Visão Prática das Principais Mudanças de Propriedade

Embora os mecanismos subjacentes sejam atômicos, os resultados são mudanças tangíveis nas propriedades que impactam diretamente o desempenho da engenharia.

Dureza e Resistência

Essas duas propriedades estão intimamente relacionadas e são frequentemente os principais alvos do tratamento térmico. Processos como a têmpera aumentam drasticamente a dureza e a resistência à tração, criando uma estrutura martensítica.

Ductilidade e Tenacidade

A ductilidade (capacidade de deformar) e a tenacidade (capacidade de absorver energia) são frequentemente inversamente relacionadas à dureza. Um material muito duro é frequentemente quebradiço. Processos como o recozimento aumentam a ductilidade e a tenacidade, criando uma microestrutura mais macia e uniforme.

Resistência ao Desgaste

A resistência à abrasão e ao desgaste está diretamente ligada à dureza superficial. Tratamentos como cementação ou têmpera são usados especificamente para criar uma superfície dura e resistente ao desgaste em um componente.

Tensões Internas

Processos de fabricação como soldagem, conformação e usinagem podem introduzir tensões internas significativas. Um ciclo lento de aquecimento e resfriamento, como recozimento ou alívio de tensões, permite que a microestrutura relaxe, reduzindo significativamente essas tensões internas e melhorando a estabilidade dimensional.

Compreendendo as Compensações

A seleção de um processo de tratamento térmico nunca se trata de maximizar uma propriedade isoladamente. É sempre um compromisso estratégico baseado nas necessidades da aplicação.

A Compensação entre Dureza e Fragilidade

Esta é a compensação mais fundamental. Uma peça de aço totalmente temperada e martensítica é excepcionalmente dura, mas pode ser muito frágil para uso prático, pois pode quebrar sob impacto. É por isso que o revenimento é realizado após a têmpera — ele reduz ligeiramente a dureza para obter uma melhoria significativa na tenacidade.

O Impacto da Geometria

O tamanho e a forma de um componente afetam criticamente o resultado. Uma seção espessa resfriará muito mais lentamente do que uma fina durante uma têmpera, potencialmente resultando em um exterior duro, mas um núcleo mais macio e fraco. Isso pode levar a propriedades não uniformes em toda a peça.

O Controle do Processo é Inegociável

O tratamento térmico não é um instrumento bruto. Pequenas variações na temperatura, tempo de imersão ou taxa de resfriamento podem levar a microestruturas dramaticamente diferentes e, portanto, a propriedades diferentes. Alcançar resultados consistentes e confiáveis requer controle preciso do processo.

Combinando o Processo com o Seu Objetivo

Sua escolha de tratamento térmico deve ser impulsionada inteiramente pelo desempenho final que você exige do componente.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste: Uma têmpera rápida para formar martensita é o objetivo, frequentemente seguida por um revenimento de baixa temperatura para aliviar alguma fragilidade.

- Se seu foco principal é melhorar a usinabilidade ou a conformabilidade: O recozimento é a escolha correta para criar o estado mais macio e dúctil possível e eliminar tensões internas.

- Se seu foco principal é uma combinação equilibrada de resistência e tenacidade: Um processo de têmpera e revenimento é ideal, pois permite ajustar precisamente as propriedades finais ajustando a temperatura de revenimento.

Em última análise, o tratamento térmico oferece controle direto sobre a estrutura interna de um material, permitindo que você adapte suas propriedades às demandas precisas de sua aplicação.

Tabela Resumo:

| Propriedade | Mudança Comum | Principal Processo de Tratamento Térmico |

|---|---|---|

| Dureza e Resistência | Aumenta | Têmpera, Transformação Martensítica |

| Ductilidade e Tenacidade | Aumenta | Recozimento, Revenimento |

| Resistência ao Desgaste | Aumenta | Cementação, Têmpera |

| Tensões Internas | Diminui | Alívio de Tensões, Recozimento |

Pronto para alcançar propriedades de material precisas para suas aplicações de laboratório? Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções avançadas de tratamento térmico. Se você precisa aumentar a dureza, melhorar a tenacidade ou garantir um desempenho uniforme do material, nossa experiência pode ajudá-lo a otimizar seus processos. Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades específicas do seu laboratório com equipamentos confiáveis e projetados com precisão.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- É melhor soldar ou brasar alumínio? Maximize a Resistência ou Minimize a Distorção

- O que é a pirólise de lodo de óleo? Transforme Resíduos Perigosos em Recursos Valiosos

- Como é medida a taxa de vazamento de vácuo? Garanta a Integridade do Sistema com Detecção de Vazamento Precisa

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Quais são os diferentes tipos de fornos usados para fusão? Escolha a Tecnologia Certa para o Seu Material

- O que é uma zona quente mista e qual é a sua principal desvantagem? Compreendendo os Riscos de Contaminação