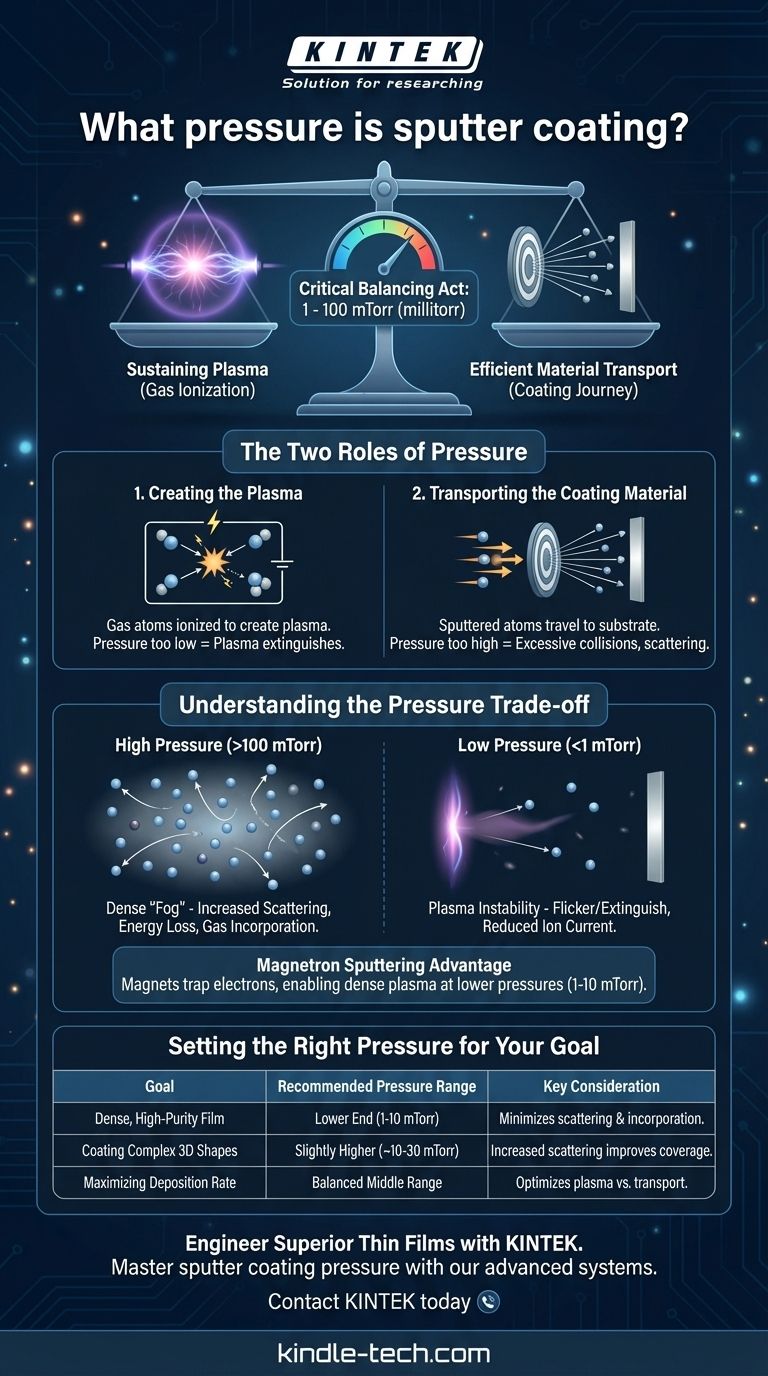

Para uma deposição por pulverização catódica eficaz, o processo é conduzido a vácuo com uma pressão de gás cuidadosamente controlada, tipicamente na faixa de 1 a 100 millitorr (mTorr). Esta baixa pressão não é um valor único, mas um ato de equilíbrio crítico. Deve ser alta o suficiente para sustentar um plasma, mas baixa o suficiente para permitir que o material de revestimento ejetado viaje até a sua amostra sem interferência.

O principal desafio da deposição por pulverização catódica é gerenciar um conflito fundamental: o processo requer um gás para criar um plasma, mas esse mesmo gás se torna um obstáculo para o material que está sendo depositado. A pressão ideal é o "ponto ideal" que melhor resolve esse conflito para uma aplicação específica.

Os Dois Papéis da Pressão na Pulverização Catódica

Para entender por que uma pressão específica é usada, você deve reconhecer sua dupla função no processo de pulverização catódica. O gás de trabalho, quase sempre um gás nobre como o Argônio, desempenha dois papéis muito diferentes.

1. Criação do Plasma

A pulverização catódica começa introduzindo uma pequena quantidade de gás de trabalho em uma câmara de vácuo. Uma alta voltagem é então aplicada, que retira elétrons dos átomos de gás, criando uma mistura de íons positivos e elétrons livres conhecida como plasma.

Este processo requer um número mínimo de átomos de gás. Se a pressão for muito baixa, não há átomos suficientes para colidir e sustentar a ionização, e o plasma se extinguirá.

2. Transporte do Material de Revestimento

Uma vez formado o plasma, os íons de gás positivos (por exemplo, Ar+) são acelerados em direção ao "alvo", que é um bloco sólido do material que você deseja depositar. Essas colisões iônicas energéticas ejetam fisicamente ou "pulverizam" átomos do alvo.

Esses átomos pulverizados devem então viajar pela câmara e pousar na sua amostra (o "substrato"). Esta jornada precisa ser o mais direta possível. Se a pressão do gás for muito alta, os átomos pulverizados colidirão constantemente com os átomos de gás, dispersando-os e impedindo que atinjam o substrato de forma eficiente.

Compreendendo o Equilíbrio da Pressão

A qualidade do seu revestimento final é ditada pela forma como você gerencia o equilíbrio entre sustentar o plasma e garantir o transporte eficiente do material.

O Problema com Alta Pressão

Quando a pressão é muito alta (por exemplo, >100 mTorr), você cria uma "névoa" densa de átomos de gás. Isso leva a vários efeitos negativos:

- Aumento da Dispersão: Os átomos pulverizados são desviados de seu caminho, reduzindo o número de átomos que atingem o substrato e diminuindo a taxa de revestimento.

- Perda de Energia: As colisões roubam a energia cinética dos átomos pulverizados. Átomos que chegam com baixa energia produzem um filme menos denso, mais poroso e com menor adesão.

- Incorporação de Gás: Átomos de gás de trabalho podem ficar presos no filme em crescimento, alterando sua pureza, tensão e propriedades elétricas.

O Problema com Baixa Pressão

Quando a pressão é muito baixa (por exemplo, <1 mTorr), o principal problema é sustentar o próprio plasma.

- Instabilidade do Plasma: Há poucos átomos de gás para garantir uma taxa estável de ionização. Torna-se difícil acender o plasma, e ele pode piscar ou se extinguir completamente.

- Corrente Iônica Reduzida: Um plasma mais fraco significa menos íons disponíveis para bombardear o alvo, o que reduz diretamente a taxa de pulverização.

Sistemas modernos, particularmente sistemas de pulverização catódica por magnetron, usam ímãs poderosos atrás do alvo. Esses ímãs aprisionam elétrons perto da superfície do alvo, aumentando drasticamente suas chances de ionizar um átomo de gás. Essa eficiência permite que os magnetrons sustentem um plasma denso em pressões muito mais baixas (tipicamente 1-10 mTorr), o que é uma razão chave para sua ampla utilização.

Definindo a Pressão Certa para o Seu Objetivo

A pressão ideal depende inteiramente do resultado desejado. Não existe uma única pressão "melhor", apenas a pressão certa para o seu objetivo específico.

- Se o seu foco principal é um filme denso e de alta pureza: Opere na menor pressão estável que o seu sistema permite para minimizar a dispersão e incorporação de gás.

- Se o seu foco principal é revestir uma forma 3D complexa: Uma pressão ligeiramente mais alta pode ser benéfica, pois o aumento da dispersão ajuda a "lançar" o material de revestimento em áreas sombreadas, melhorando a uniformidade da cobertura.

- Se o seu foco principal é maximizar a taxa de deposição: Você deve encontrar o ponto onde o plasma é forte, mas a pressão é baixa o suficiente para que a dispersão não impeça significativamente o transporte de material.

Dominar o controle da pressão é a chave para passar de simplesmente aplicar um revestimento para projetar um filme com propriedades específicas e previsíveis.

Tabela Resumo:

| Objetivo | Faixa de Pressão Recomendada | Consideração Chave |

|---|---|---|

| Filme Denso e de Alta Pureza | Extremidade Inferior (1-10 mTorr) | Minimiza a dispersão e incorporação de gás para propriedades superiores do filme. |

| Revestimento de Formas 3D Complexas | Ligeiramente Superior (~10-30 mTorr) | O aumento da dispersão melhora a cobertura em áreas sombreadas. |

| Maximizando a Taxa de Deposição | Faixa Média Equilibrada | Otimiza a força do plasma enquanto minimiza a interferência no transporte. |

Engenhe Filmes Finos Superiores com a KINTEK

Dominar a pressão da deposição por pulverização catódica é essencial para alcançar as propriedades de filme específicas que sua pesquisa exige. Se você precisa de camadas densas e de alta pureza ou cobertura uniforme em geometrias complexas, o equipamento certo é fundamental.

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron projetados para controle preciso da pressão. Nossas soluções ajudam você a atingir consistentemente o 'ponto ideal' para suas aplicações exclusivas, garantindo resultados repetíveis e de alta qualidade.

Pronto para otimizar seu processo de deposição? Deixe nossos especialistas ajudá-lo a selecionar o sistema perfeito para as necessidades do seu laboratório.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções de pulverização catódica podem aprimorar seu trabalho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura