As principais desvantagens da PECVD são o potencial de impurezas químicas no filme final e o risco de danos ao substrato devido ao bombardeamento iónico. Estas questões decorrem diretamente do uso de plasma, que, embora permita a deposição em baixa temperatura, cria um ambiente químico complexo e altamente energético que pode ser difícil de controlar com precisão.

A PECVD oferece a vantagem significativa de depositar filmes de alta qualidade em baixas temperaturas, mas este benefício vem com compensações inerentes: um maior risco de contaminação química e limitações físicas induzidas pelo processo em comparação com alguns métodos de temperatura mais elevada ou não-plasma.

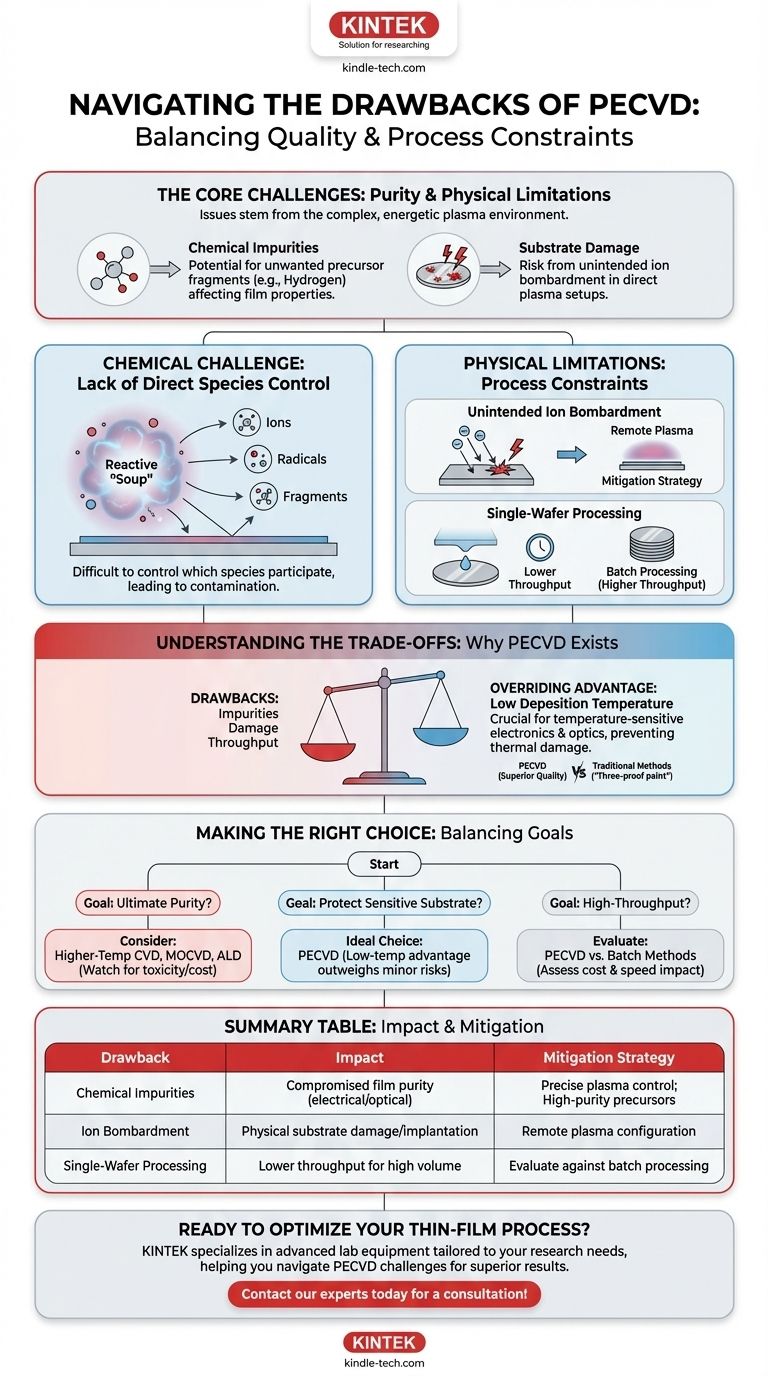

O Desafio Químico Central: Controlo da Pureza

O plasma no coração do processo PECVD é uma faca de dois gumes. Embora forneça a energia para que as reações ocorram em baixas temperaturas, também cria uma mistura complexa de espécies reativas que podem comprometer o filme final.

Falta de Controlo Direto das Espécies

Num reator PECVD convencional, o plasma cria uma "sopa" reativa de iões, radicais e fragmentos precursores. É difícil controlar com precisão quais destas espécies são criadas e quais participam, em última análise, no crescimento do filme na superfície do substrato.

Contaminação por Fragmentos Precursores

Uma consequência direta deste controlo limitado é a incorporação de fragmentos precursores indesejados no filme em crescimento. Por exemplo, se forem usados precursores que contêm hidrogénio, o hidrogénio residual pode ser incorporado no filme, afetando a sua pureza estequiométrica e alterando as suas propriedades elétricas ou óticas.

As Limitações Físicas e de Processo

Além da pureza química, a natureza física do processo de plasma introduz o seu próprio conjunto de restrições na fabricação de dispositivos e na produção.

Bombardeamento Iónico Não Intencional

Numa configuração de plasma "direto" padrão, o substrato é imerso no plasma. Iões energéticos podem acelerar em direção ao substrato e atingir a sua superfície, causando danos físicos ou implantação iónica não intencional. Isso pode ser prejudicial para dispositivos eletrónicos sensíveis. Esta desvantagem específica pode, no entanto, ser mitigada usando uma configuração de plasma remoto, onde o plasma é gerado longe do substrato.

Processamento de Lado Único, Wafer Único

A PECVD é tipicamente um processo de wafer único que reveste apenas um lado do substrato de cada vez. Embora isso permita uma excelente uniformidade nessa única superfície, pode ser uma limitação significativa para a fabricação de alto volume, onde os métodos de processamento em lote podem oferecer maior rendimento e menor custo por unidade.

Compreendendo as Compensações

As desvantagens da PECVD não existem no vácuo. Elas são aceites porque a tecnologia resolve problemas críticos que outros métodos não conseguem, particularmente para materiais sensíveis à temperatura.

A Vantagem Prevalecente da Baixa Temperatura

O benefício mais importante da PECVD é a sua baixa temperatura de deposição. Isso evita danos térmicos aos componentes subjacentes, reduz o stress causado pela incompatibilidade de expansão térmica e minimiza a difusão entre as camadas, tornando-a indispensável para muitas aplicações modernas de eletrónica e ótica.

Qualidade Superior do Filme vs. Métodos Tradicionais

Quando comparada com métodos tradicionais como a aplicação de "tinta à prova de três", a PECVD oferece resultados vastamente superiores. Produz filmes finos, uniformes e altamente aderentes que não interferem na dissipação de calor ou no desempenho elétrico, superando as principais limitações das tecnologias de revestimento mais antigas.

Uma Escolha Prática Entre Métodos Avançados

Embora outras técnicas avançadas como a CVD Metal-Orgânica (MOCVD) possam oferecer maior pureza, elas geralmente vêm com as suas próprias desvantagens significativas. A MOCVD tipicamente usa fontes que são caras, altamente tóxicas ou inflamáveis, apresentando grandes desafios de segurança e ambientais. Neste contexto, as desvantagens da PECVD são frequentemente vistas como o compromisso de engenharia mais gerenciável.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer equilibrar a necessidade de qualidade do filme com as restrições do processo e as limitações do substrato.

- Se o seu foco principal é a pureza química máxima e a perfeição cristalina: O risco de contaminação e danos por iões na PECVD pode ser uma falha crítica, levando-o a CVD de alta temperatura, MOCVD ou ALD.

- Se o seu foco principal é depositar um filme protetor de alta qualidade num produto sensível à temperatura: A PECVD é frequentemente a escolha ideal, pois a sua vantagem de baixa temperatura supera em muito o pequeno risco de impurezas.

- Se o seu foco principal é a fabricação de alto rendimento: A natureza de wafer único da PECVD pode ser um gargalo, e você deve avaliar se os seus benefícios justificam o potencial impacto na velocidade e custo de produção.

Em última análise, compreender essas limitações permite-lhe selecionar a PECVD para as aplicações onde as suas forças únicas proporcionam o maior valor.

Tabela Resumo:

| Desvantagem | Impacto | Estratégia de Mitigação |

|---|---|---|

| Impurezas Químicas | Pureza e propriedades do filme comprometidas (ex: elétricas, óticas) | Controlo preciso dos parâmetros do plasma; uso de precursores de alta pureza |

| Bombardeamento Iónico | Danos físicos ao substrato ou implantação não intencional | Uso de configuração de plasma remoto |

| Processamento de Wafer Único | Menor rendimento para fabricação de alto volume | Avaliar em relação a métodos de processamento em lote para custo-eficácia |

Pronto para otimizar o seu processo de deposição de filme fino?

Embora a PECVD tenha as suas compensações, continua a ser uma tecnologia crítica para aplicações de baixa temperatura. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados, adaptados às suas necessidades específicas de pesquisa e produção. Quer esteja a trabalhar com eletrónica sensível, ótica ou outros materiais avançados, a nossa experiência pode ajudá-lo a navegar por estes desafios e a alcançar resultados superiores.

Vamos discutir como podemos apoiar os objetivos do seu laboratório. Contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas