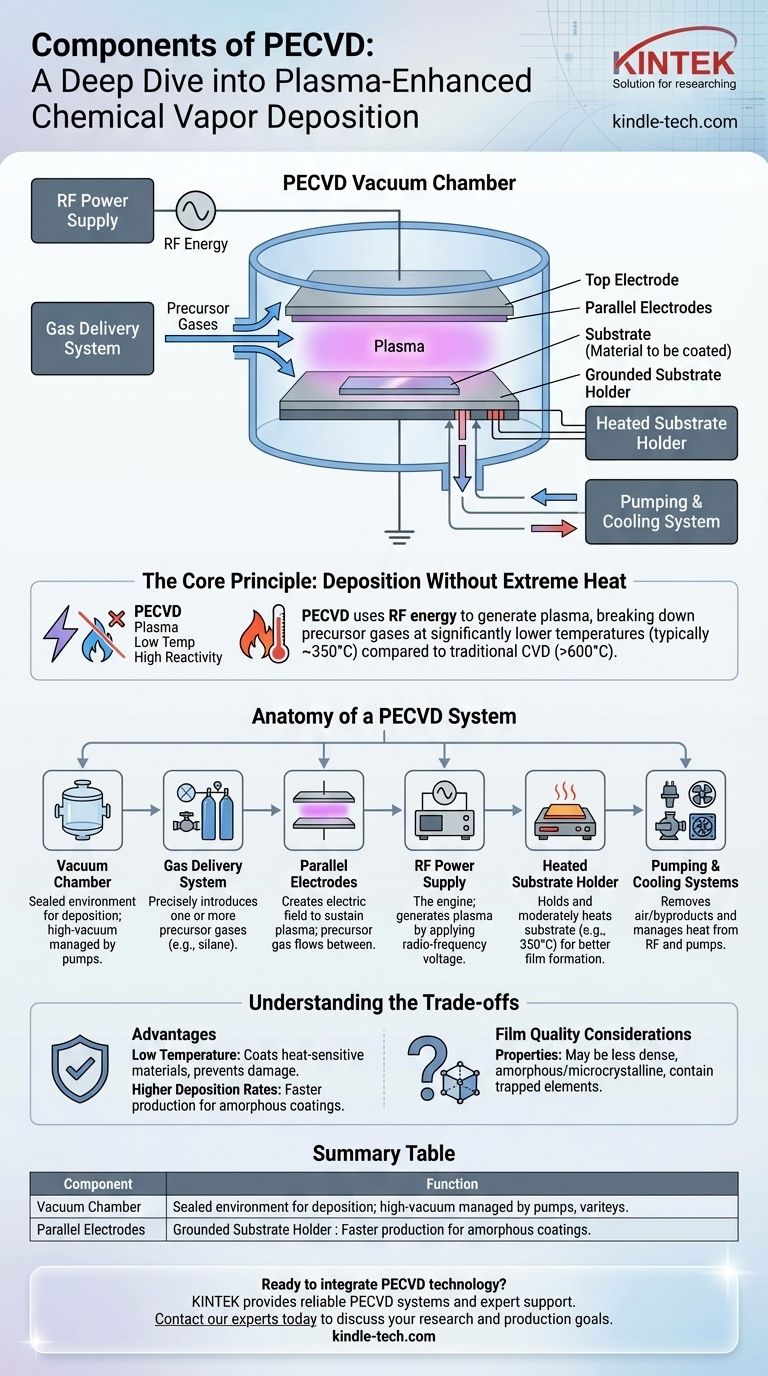

Em sua essência, um sistema PECVD é composto por uma câmara de vácuo contendo eletrodos paralelos, um sistema de fornecimento de gás para introduzir produtos químicos precursores, uma fonte de alimentação de radiofrequência (RF) para gerar plasma e um suporte de substrato aquecido onde o filme fino é depositado. Esses componentes funcionam em um ambiente de alto vácuo, gerenciado por um sistema de bombas e controles de temperatura.

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) não é apenas uma única peça de equipamento, mas um sistema integrado. Seu principal objetivo é usar a energia de um plasma, em vez de alto calor, para impulsionar reações químicas que formam um filme fino e sólido em um substrato.

O Princípio Central: Deposição Sem Calor Extremo

PECVD é um processo para criar camadas de material excepcionalmente finas, frequentemente em componentes eletrônicos sensíveis como semicondutores. Sua característica definidora é o uso de plasma para permitir reações em temperaturas muito mais baixas do que os métodos tradicionais.

O que é Plasma?

O plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado a ponto de seus átomos serem ionizados, criando uma mistura de íons carregados e elétrons livres.

Este estado energizado é altamente reativo. Em um sistema PECVD, o plasma tem energia suficiente para quebrar gases precursores estáveis em radicais reativos, que são os blocos de construção para o novo filme.

Como o Plasma Permite a Deposição em Baixa Temperatura

A Deposição Química a Vapor (CVD) tradicional depende de temperaturas muito altas (frequentemente >600°C) para fornecer a energia térmica necessária para quebrar ligações químicas e iniciar a deposição.

O PECVD substitui a maior parte dessa energia térmica por energia elétrica de uma fonte de alimentação RF. O plasma faz o trabalho pesado de quebrar os gases precursores, permitindo que a deposição ocorra em temperaturas significativamente mais baixas, tipicamente em torno de 350°C.

Anatomia de um Sistema PECVD

Cada componente de um sistema PECVD desempenha um papel crítico no controle do ambiente e da reação química necessária para construir a camada de filme por camada.

A Câmara de Vácuo

Este é o invólucro selado onde todo o processo de deposição ocorre. Ele é conectado a um sistema de bombeamento para criar um ambiente de alto vácuo, essencial para remover contaminantes e controlar a pressão dos gases reagentes.

O Sistema de Fornecimento de Gás

Este sistema, frequentemente usando controladores de fluxo de massa, introduz precisamente um ou mais gases precursores na câmara de vácuo. Esses gases contêm os elementos químicos que comporão o filme final (por exemplo, gás silano para depositar um filme de silício).

Eletrodos Paralelos

Dentro da câmara, duas placas paralelas servem como eletrodos. Um eletrodo é aterrado e tipicamente serve como suporte do substrato, enquanto o outro é conectado à fonte de alimentação RF. O gás precursor flui entre essas placas.

A Fonte de Alimentação RF

Este é o motor do processo. Ele aplica uma voltagem alternada de radiofrequência a um dos eletrodos. Este campo elétrico que oscila rapidamente energiza o gás precursor, retirando elétrons dos átomos e acendendo o plasma entre as placas.

O Substrato e o Aquecedor

O material a ser revestido, conhecido como substrato, é colocado em um dos eletrodos. Este eletrodo é frequentemente aquecido a uma temperatura moderada. Este aquecimento ajuda a remover impurezas da superfície e dá aos átomos depositados mobilidade suficiente para formar um filme denso e uniforme.

Sistemas de Bombeamento e Resfriamento

Uma bomba de alto vácuo remove o ar e os subprodutos da reação da câmara. Um sistema de resfriamento de água separado é frequentemente necessário para gerenciar o calor gerado pelas bombas e pela fonte de alimentação RF, garantindo uma operação estável.

Compreendendo as Compensações

Embora poderoso, o PECVD não é uma solução universal. Sua principal vantagem — baixa temperatura — também influencia as características do filme final.

A Vantagem da Baixa Temperatura

O principal benefício do PECVD é sua capacidade de revestir materiais que não suportam altas temperaturas. Isso evita danos térmicos a componentes eletrônicos sensíveis, reduz o empenamento ou o estresse no substrato e minimiza a difusão indesejada entre as camadas de material.

Taxas de Deposição Mais Altas

Para certos tipos de filmes, particularmente materiais amorfos (não cristalinos), o PECVD pode depositar material muito mais rápido do que processos de alta temperatura. Esta é uma vantagem significativa em ambientes de fabricação onde a produtividade é crítica.

Considerações sobre a Qualidade do Filme

Os filmes produzidos por PECVD podem ter propriedades diferentes das dos métodos de alta temperatura. Eles podem ser menos densos ou conter elementos aprisionados (como hidrogênio de um gás precursor), o que pode afetar suas propriedades elétricas ou mecânicas. Os filmes são frequentemente amorfos ou microcristalinos, em vez de totalmente cristalinos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os componentes e princípios do PECVD permite decidir quando é a ferramenta apropriada para um desafio de fabricação.

- Se seu foco principal é depositar em materiais sensíveis ao calor: O PECVD é a escolha superior porque seu processo baseado em plasma evita o alto custo térmico de outros métodos.

- Se seu foco principal é alcançar a mais alta pureza de filme e qualidade cristalina possível: Um processo de alta temperatura como o CVD de Baixa Pressão (LPCVD) pode ser mais adequado, assumindo que seu substrato pode tolerar o calor.

- Se seu foco principal é a produção rápida de revestimentos amorfos: O PECVD oferece uma clara vantagem em velocidade de deposição e produtividade para materiais como silício amorfo ou nitreto de silício.

Ao substituir o calor extremo pela energia controlada de um plasma, o PECVD fornece uma ferramenta versátil e essencial para a engenharia de materiais moderna.

Tabela Resumo:

| Componente | Função Primária |

|---|---|

| Câmara de Vácuo | Ambiente selado para o processo de deposição. |

| Sistema de Fornecimento de Gás | Introduz precisamente gases precursores. |

| Fonte de Alimentação RF | Gera plasma para energizar os gases. |

| Eletrodos Paralelos | Cria o campo elétrico para sustentar o plasma. |

| Suporte de Substrato Aquecido | Segura e aquece moderadamente o material a ser revestido. |

| Sistema de Bombeamento | Mantém o ambiente de alto vácuo necessário. |

Pronto para integrar a tecnologia PECVD ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo sistemas PECVD confiáveis e suporte especializado para atender aos seus objetivos específicos de pesquisa e produção. Seja você trabalhando com semicondutores sensíveis ou exigindo deposição rápida de revestimentos amorfos, nossas soluções são projetadas para aprimorar suas capacidades e eficiência.

Entre em contato com nossos especialistas hoje para discutir como um sistema PECVD KINTEK pode beneficiar seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a alta temperatura para o revestimento DLC? Maximize o Desempenho com os Limites Térmicos Corretos

- O que é deposição de filme fino por plasma? Um Guia para Revestimentos de Alto Desempenho e Baixa Temperatura

- É possível aplicar DLC em alumínio? Sim, com o processo de revestimento multicamadas correto.

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Como a potência de radiofrequência (RF) afeta o processo PECVD? Domine a Ionização para Qualidade Superior de Filmes Finos

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é Deposição Química em Fase Vapor Aprimorada por Descarga de Bloqueio Dielétrico (DBD-PECVD)? Uniformidade de Filme em Alta Pressão