A vantagem fundamental da Deposição Química de Vapor Assistida por Plasma (PECVD) é a sua capacidade de depositar filmes finos uniformes e de alta qualidade a temperaturas significativamente mais baixas do que os métodos tradicionais. Este processo elimina a necessidade de alta energia térmica, utilizando plasma para ativar os gases precursores, possibilitando a criação de revestimentos avançados em materiais que não suportariam o calor da Deposição Química de Vapor (CVD) convencional.

O desafio central na deposição de filmes finos é obter um filme durável e de alta qualidade sem danificar o material subjacente com calor. A PECVD resolve isso usando a energia de um plasma em vez de altas temperaturas para impulsionar a reação química, destravando a capacidade de revestir substratos sensíveis ao calor, como eletrônicos, polímeros e vidro.

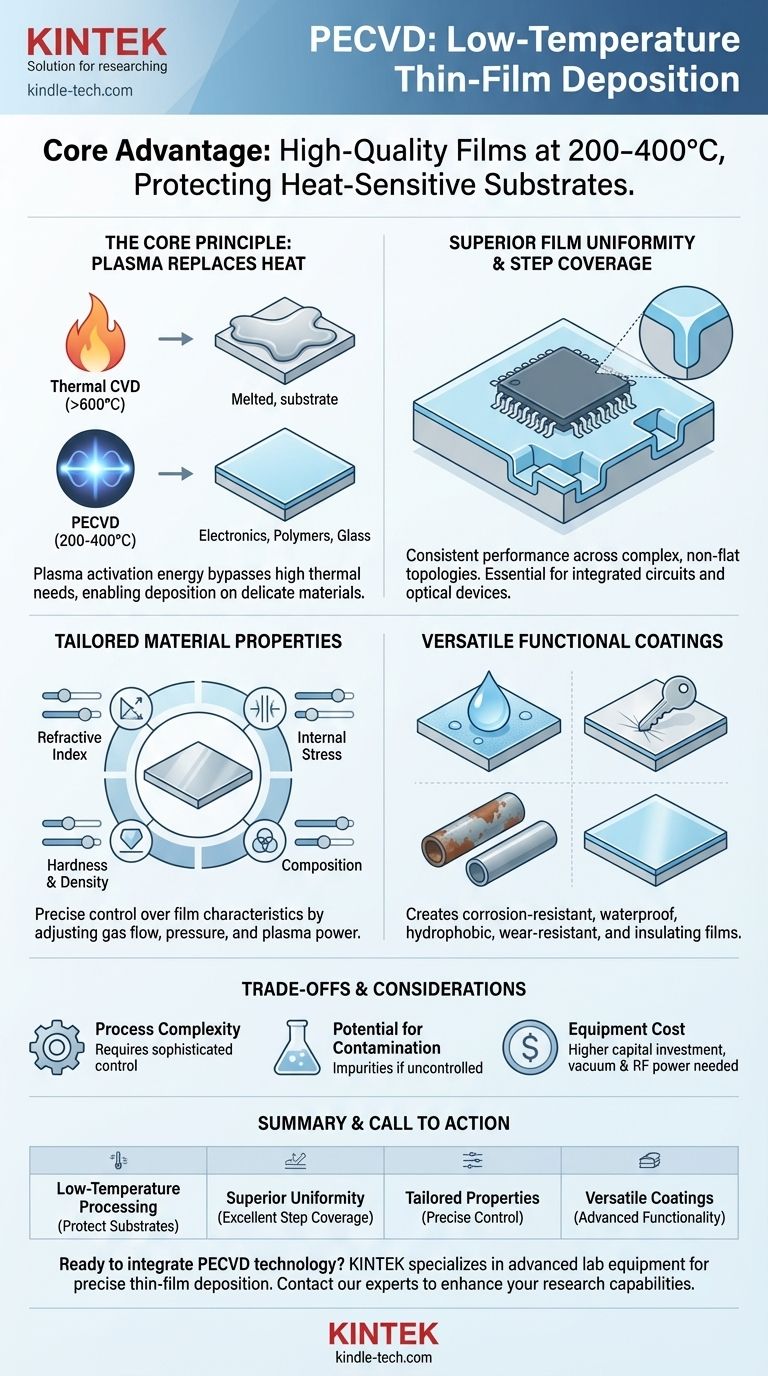

O Princípio Central: Contornando Reações de Alta Temperatura

A distinção mais significativa da PECVD reside na forma como ela inicia a reação química de formação do filme. Esta abordagem única é a fonte dos seus principais benefícios.

Como o Plasma Substitui o Calor

A CVD tradicional requer altas temperaturas (frequentemente >600°C) para fornecer energia suficiente para decompor os gases precursores e depositar um filme.

A PECVD gera um plasma energizado, um estado da matéria onde as moléculas de gás são ionizadas. Este plasma fornece a energia de ativação necessária, permitindo que a reação de deposição ocorra em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C.

Protegendo o Substrato

Este processamento a baixa temperatura é fundamental. Ele permite a deposição de filmes de alto desempenho em substratos que, de outra forma, derreteriam, deformariam ou seriam destruídos por métodos convencionais.

Esta capacidade é essencial para a fabricação moderna em áreas como eletrônica e tecnologia de displays, onde os componentes são frequentemente construídos sobre vidro ou possuem camadas previamente fabricadas que são sensíveis ao calor.

Qualidade e Controle Superior do Filme

Além da sua operação a baixa temperatura, a PECVD oferece um grau excepcional de controle sobre o filme final, resultando em desempenho e consistência superiores.

Alta Uniformidade e Cobertura de Degraus (Step Coverage)

A PECVD é reconhecida por produzir filmes altamente uniformes com excelente cobertura de degraus (step coverage). Isso significa que o revestimento se conforma uniformemente sobre toda a superfície, incluindo topologias complexas e não planas.

Esta uniformidade garante um desempenho consistente em todo o componente, o que é crucial para aplicações como circuitos integrados e dispositivos ópticos.

Ajustando as Propriedades do Material

O processo permite um controle preciso sobre as características finais do filme. Ao ajustar os parâmetros do processo, como fluxo de gás, pressão e potência do plasma, os engenheiros podem ajustar propriedades como:

- Índice de Refração: Crucial para revestimentos ópticos.

- Tensão Interna: Importante para prevenir a fissuração do filme.

- Dureza e Densidade: Chave para camadas protetoras e resistentes ao desgaste.

- Composição: Permite a criação de ligas de materiais específicas.

Criação de Superfícies Funcionais Avançadas

A PECVD pode criar filmes com uma ampla gama de propriedades funcionais desejáveis. Estes revestimentos fornecem proteção robusta e aprimoram o desempenho do produto subjacente.

Exemplos comuns incluem filmes que são resistentes à corrosão, impermeáveis, hidrofóbicos, resistentes ao desgaste e eletricamente isolantes ou passivadores.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a PECVD não é uma solução universal. Uma avaliação objetiva exige o reconhecimento das suas considerações específicas.

Complexidade Química e de Processo

O uso de plasma introduz variáveis adicionais em comparação com a CVD térmica. Gerenciar a química do plasma e garantir a estabilidade do processo requer sistemas de controle sofisticados e profundo conhecimento do processo.

Potencial de Contaminação

Os gases precursores usados na PECVD frequentemente contêm hidrogênio ou outros elementos. Se não forem devidamente controlados, estes podem ser incorporados ao filme depositado como impurezas, alterando potencialmente suas propriedades desejadas.

Custo do Equipamento

Os sistemas de PECVD, com suas câmaras de vácuo, sistemas de entrega de gás e fontes de alimentação de radiofrequência (RF) necessárias para gerar plasma, são geralmente mais complexos e acarretam um custo de capital mais alto do que técnicas de deposição mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da PECVD é uma decisão estratégica baseada nos seus requisitos de material e desempenho.

- Se o seu foco principal é revestir substratos sensíveis ao calor: A PECVD é frequentemente a única escolha viável para depositar filmes de alta qualidade em materiais como polímeros, vidro com circuitos existentes ou circuitos integrados complexos.

- Se o seu foco principal é alcançar propriedades específicas do material: A PECVD oferece controle excepcional sobre a densidade do filme, tensão e composição, tornando-a ideal para revestimentos ópticos avançados ou camadas protetoras precisamente projetadas.

- Se o seu foco principal é a cobertura uniforme em topografias complexas: O processo impulsionado por plasma fornece excelente cobertura de degraus, garantindo uma espessura de filme consistente mesmo sobre as superfícies não planas e desafiadoras comuns na microeletrônica.

Em última análise, a PECVD capacita os engenheiros a criar materiais e dispositivos avançados que seriam impossíveis de fabricar usando métodos convencionais de alta temperatura.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Processamento a Baixa Temperatura | Deposita filmes a 200-400°C, protegendo substratos sensíveis ao calor, como polímeros e eletrônicos pré-fabricados. |

| Uniformidade Superior do Filme | Fornece excelente cobertura de degraus e espessura consistente sobre topografias complexas. |

| Propriedades do Material Ajustáveis | Permite controle preciso sobre dureza, tensão, índice de refração e composição para revestimentos avançados. |

| Revestimentos Funcionais Versáteis | Cria filmes resistentes à corrosão, hidrofóbicos, resistentes ao desgaste e eletricamente isolantes. |

Pronto para integrar a tecnologia PECVD no seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a alcançar deposição de filmes finos precisa e a baixa temperatura para eletrônica, óptica e ciência dos materiais. Nossas soluções são projetadas para aprimorar suas capacidades de pesquisa e produção com revestimentos confiáveis e de alto desempenho. Entre em contato com nossos especialistas hoje para discutir suas necessidades de aplicação específicas!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme