Praticamente qualquer metal condutor pode ser fundido num forno de indução. Isso inclui todo o espectro de metais industriais, desde tipos ferrosos como ferro e aço até não ferrosos como cobre, alumínio e latão. A tecnologia também é altamente eficaz para fundir metais preciosos como ouro, prata e platina, e potente o suficiente para lidar com metais refratários de alta temperatura.

A questão crítica não é se um metal pode ser fundido, mas quão eficientemente isso pode ser feito. A frequência de operação e a potência de um forno de indução devem ser precisamente combinadas com as propriedades elétricas e magnéticas únicas do metal alvo para alcançar uma fusão ótima e econômica.

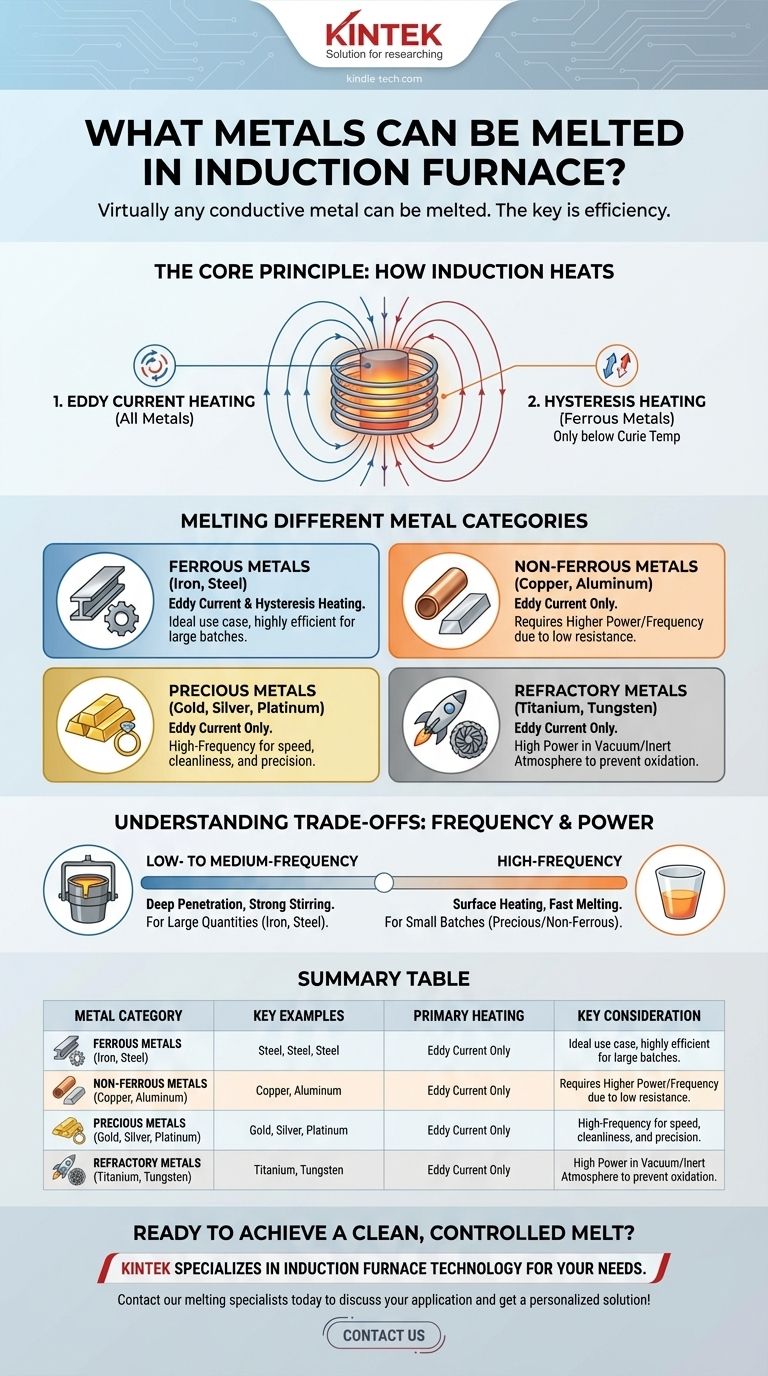

O Princípio Central: Como a Indução Aquece o Metal

A versatilidade da fusão por indução deriva da sua física fundamental. Ao contrário de um forno tradicional que usa combustível ou elementos de aquecimento externos, um forno de indução aquece o metal diretamente e sem contato.

O Condutor Primário: Aquecimento por Correntes Parasitas

Uma bobina de indução gera um campo magnético alternado potente. Quando um metal condutor é colocado dentro deste campo, ele induz correntes elétricas dentro do próprio metal, conhecidas como correntes parasitas.

A resistência elétrica natural do metal opõe-se a estas correntes, gerando calor intenso. Este fenómeno, chamado aquecimento Joule, é o mecanismo primário para todos os metais num forno de indução.

O Bónus do Metal Ferroso: Aquecimento por Histerese

Para metais ferromagnéticos como ferro e aço, ocorre um segundo efeito de aquecimento altamente eficiente. O campo magnético que alterna rapidamente faz com que os domínios magnéticos do metal virem para a frente e para trás, criando atrito interno e calor significativo.

Este aquecimento por histerese só funciona abaixo da temperatura de Curie do metal (cerca de 770°C para o ferro). Acima deste ponto, o metal perde as suas propriedades magnéticas, e apenas o aquecimento por correntes parasitas continua o processo de fusão. Este efeito duplo torna a indução excecionalmente eficiente para ferro e aço.

Fusão de Diferentes Categorias de Metais

Embora o princípio seja universal, a aplicação prática varia de acordo com o tipo de metal. As especificações do forno são ajustadas para corresponder às propriedades do material.

Metais Ferrosos: Ferro e Aço

Este é o caso de uso ideal para a tecnologia de indução. A combinação de correntes parasitas e aquecimento por histerese torna o processo rápido e energeticamente eficiente.

Os fornos de indução são a espinha dorsal das fundições modernas para fundir tudo, desde ferro fundido e aço carbono até aços inoxidáveis e ligas especiais.

Metais Não Ferrosos: Cobre, Alumínio, Latão

Estes metais fundem-se perfeitamente bem, mas dependem unicamente do aquecimento por correntes parasitas. Como materiais como alumínio e cobre têm uma resistência elétrica muito baixa, o forno deve ser projetado para induzir correntes muito fortes para gerar calor suficiente.

Isso geralmente requer fornos com potências mais altas ou diferentes frequências de operação em comparação com os usados para ferro.

Metais Preciosos: Ouro, Prata e Platina

A indução é preferida para metais preciosos devido à sua velocidade, limpeza e precisão, que minimizam a perda de material.

Fornos de alta frequência são tipicamente usados aqui. A frequência mais alta acopla a energia de forma mais eficaz em cargas menores e materiais altamente condutores, permitindo uma fusão rápida e controlada em ambientes de laboratório ou joalheria.

Metais Refratários

Para metais com pontos de fusão extremamente altos, a principal vantagem da indução é a capacidade de gerar calor intenso num ambiente limpo e contido, muitas vezes sob vácuo ou numa atmosfera inerte.

Isso impede que o metal reaja com oxigénio ou outros contaminantes a altas temperaturas, o que é uma preocupação crítica para materiais como titânio ou aqueles usados em ligas aeroespaciais.

Compreendendo as Trocas: Frequência e Potência

Nem todos os fornos de indução são iguais. A escolha do forno é ditada pela aplicação pretendida, principalmente pelo seu tamanho e frequência de operação.

Fornos de Baixa a Média Frequência

Estas unidades são os cavalos de batalha da indústria, usadas para fundir grandes quantidades (toneladas) de ferro e aço. Uma frequência mais baixa cria um campo magnético de penetração mais profunda e uma forte ação de agitação no banho fundido.

Esta agitação eletromagnética é um benefício significativo, pois garante que a fusão tenha uma temperatura uniforme e ajuda a misturar ligas para um produto final homogéneo.

Fornos de Alta Frequência

Estes são mais adequados para fusões pequenas e especializadas. A energia é concentrada mais perto da superfície da carga, permitindo um aquecimento muito rápido de quantidades menores.

Isso os torna ideais para laboratórios, P&D, e fusão de metais não ferrosos ou preciosos onde grandes tamanhos de lote não são necessários.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão é menos sobre o tipo de metal e mais sobre a escala e o objetivo específico da sua operação.

- Se o seu foco principal é a fundição de ferro e aço em grande escala: Um forno de baixa a média frequência é o padrão da indústria pela sua alta eficiência e poderosa ação de agitação.

- Se o seu foco principal é a fusão de metais não ferrosos como alumínio ou cobre: Você precisará de um forno com potência suficiente — e muitas vezes uma frequência mais alta — para superar eficientemente a sua baixa resistência elétrica.

- Se o seu foco principal é trabalhar com metais preciosos ou pequenos lotes especializados: Um forno de bancada de alta frequência oferece o controlo preciso e o aquecimento rápido necessários para estas aplicações.

Ao combinar a tecnologia do forno com as propriedades do metal e os seus objetivos de produção, você garante um processo de fusão limpo, controlado e energeticamente eficiente.

Tabela Resumo:

| Categoria de Metal | Exemplos Chave | Mecanismo de Aquecimento Primário | Consideração Chave do Forno |

|---|---|---|---|

| Metais Ferrosos | Ferro, Aço, Aço Inoxidável | Correntes Parasitas + Histerese | Frequência Baixa a Média para grandes lotes |

| Metais Não Ferrosos | Alumínio, Cobre, Latão | Correntes Parasitas | Maior Potência/Frequência para baixa resistência |

| Metais Preciosos | Ouro, Prata, Platina | Correntes Parasitas | Alta Frequência para fusões pequenas e precisas |

| Metais Refratários | Titânio, Ligas de Tungsténio | Correntes Parasitas | Alta Potência, frequentemente com vácuo/atmosfera inerte |

Pronto para alcançar uma fusão limpa, controlada e energeticamente eficiente?

A KINTEK é especializada em fornecer a tecnologia de forno de indução certa para o seu metal específico e escala de produção. Seja para fundir toneladas de aço numa fundição ou lotes precisos de ouro num laboratório, os nossos especialistas irão ajudá-lo a selecionar o equipamento ideal para máxima eficiência e desempenho.

Entre em contato com os nossos especialistas em fusão hoje para discutir a sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas