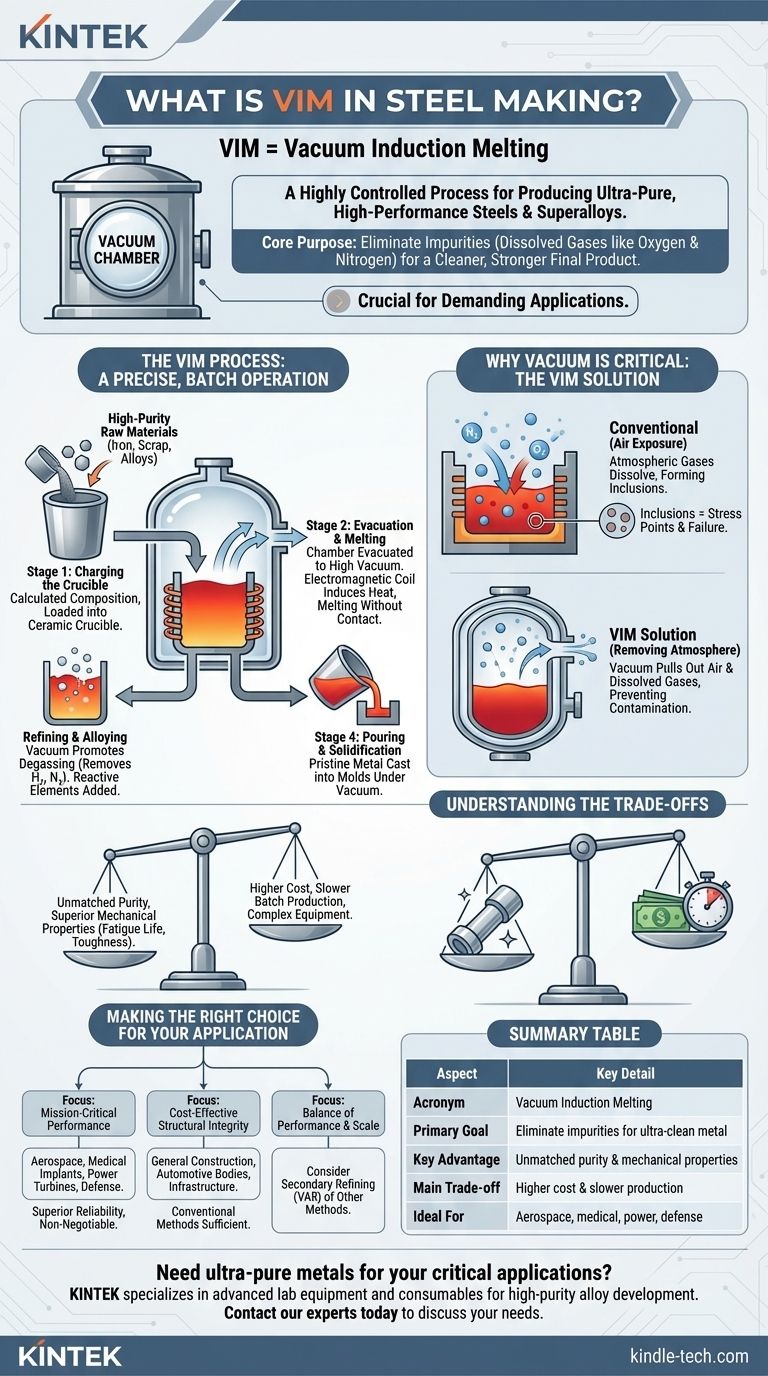

No contexto da siderurgia, VIM não é uma palavra, mas sim uma sigla. Significa Vacuum Induction Melting (Fusão por Indução a Vácuo), um processo altamente controlado e especializado para a produção de aços e superligas extremamente limpos, de alta pureza e alto desempenho. Ao contrário da fusão convencional, que ocorre ao ar livre, a VIM ocorre inteiramente dentro de uma câmara selada e à prova de vácuo para evitar a contaminação por gases atmosféricos.

O propósito central da Fusão por Indução a Vácuo (VIM) é eliminar impurezas, particularmente gases dissolvidos como oxigênio e nitrogênio, do metal fundido. Isso produz um produto final mais limpo, mais forte e mais confiável, adequado para as aplicações mais exigentes.

Por Que o Vácuo é o Fator Crítico

Na siderurgia convencional, o metal fundido está constantemente exposto à atmosfera. Essa exposição é a principal fonte de contaminação que pode comprometer as propriedades do material final.

O Problema da Exposição ao Ar

O ar é composto principalmente de nitrogênio (~78%) e oxigênio (~21%). Quando esses gases se dissolvem no aço fundido, eles formam compostos indesejáveis chamados inclusões.

Essas inclusões microscópicas, como óxidos e nitretos, atuam como pontos de estresse na estrutura cristalina do metal. Elas são os pontos de partida para rachaduras e falhas do material.

A Solução VIM: Remoção da Atmosfera

Ao colocar todo o processo de fusão dentro de uma câmara de vácuo, a VIM remove fisicamente a fonte dessa contaminação.

A criação de um vácuo forte evacua o ar, impedindo que o oxigênio e o nitrogênio entrem em contato com o metal fundido. O vácuo também ajuda a extrair quaisquer gases dissolvidos já presentes nas matérias-primas sólidas, purificando ainda mais a fusão.

Desvendando o Processo VIM

O processo VIM é uma operação precisa, orientada por lotes, que envolve várias etapas chave, todas realizadas sem quebrar o selo de vácuo.

Etapa 1: Carregamento do Cadinho

Matérias-primas de alta pureza, incluindo ferro, sucata e elementos de liga primários, são carregadas em um cadinho cerâmico. A composição é calculada com extrema precisão.

Etapa 2: Evacuação e Fusão

A câmara é selada e bombas potentes criam um vácuo elevado. Uma bobina eletromagnética ao redor do cadinho é então energizada, induzindo uma forte corrente elétrica na carga metálica. Essa corrente gera calor intenso, fundindo os materiais sem contato direto ou chama.

Etapa 3: Refino e Liga

Uma vez fundido, o ambiente de vácuo promove a desgaseificação, extraindo elementos indesejados como hidrogênio e nitrogênio do metal líquido. Nesta fase, elementos de liga altamente reativos (como alumínio e titânio), que oxidariam instantaneamente no ar, podem ser adicionados com controle preciso.

Etapa 4: Vazamento e Solidificação

O cadinho inteiro é inclinado dentro da câmara de vácuo para vazar o metal fundido purificado em moldes, um processo conhecido como fundição. Isso garante que o metal permaneça imaculado até se solidificar.

Compreendendo as Compensações

A VIM produz materiais excepcionais, mas não é o padrão para toda a produção de aço. A decisão de usá-la é uma compensação direta entre a qualidade do material e o custo de produção.

Vantagem Principal: Pureza Inigualável

O principal benefício da VIM é a produção de aço excepcionalmente limpo. Essa limpeza se traduz diretamente em propriedades mecânicas superiores, incluindo melhor vida à fadiga, tenacidade e resistência à fratura.

O Alto Custo da Qualidade

VIM é um processo em lote, não contínuo, o que limita o volume de produção. O equipamento é complexo e caro de construir e manter.

Ciclos de Produção Mais Lentos

Atingir e manter um vácuo elevado, seguido pelas etapas controladas de fusão e refino, torna o processo significativamente mais lento do que as técnicas convencionais de fusão ao ar. Essa menor vazão aumenta o custo por tonelada.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de especificar um material produzido por VIM depende inteiramente dos requisitos de desempenho e do orçamento do seu projeto.

- Se seu foco principal é o desempenho em missões críticas: Para aplicações em aeroespacial, implantes médicos, turbinas de geração de energia ou defesa, a vida útil à fadiga superior e a confiabilidade do aço VIM são inegociáveis.

- Se seu foco principal é a integridade estrutural com custo-benefício: Para construção geral, carrocerias de automóveis ou infraestrutura, o alto custo da VIM é desnecessário. Processos siderúrgicos convencionais fornecem o desempenho necessário por uma fração do custo.

- Se seu foco principal é um equilíbrio entre alto desempenho e escala de produção: Você pode considerar materiais produzidos por outros métodos, às vezes seguidos por um processo de refino a vácuo secundário, como a Remelting a Arco a Vácuo (VAR), que purifica ainda mais um lingote já fundido.

Em última análise, entender VIM é entender o princípio fundamental de que controlar o ambiente de um material durante sua criação determina sua qualidade final.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Sigla | Fusão por Indução a Vácuo (Vacuum Induction Melting) |

| Objetivo Principal | Eliminar impurezas (gases como O₂, N₂) para metal ultra-limpo |

| Vantagem Principal | Pureza de material inigualável e propriedades mecânicas superiores |

| Principal Compensação | Custo mais alto e produção mais lenta em comparação com métodos convencionais |

| Ideal Para | Aeroespacial, implantes médicos, geração de energia, defesa |

Precisa de metais ultra-puros para suas aplicações críticas? A limpeza e confiabilidade excepcionais dos materiais produzidos por VIM são essenciais para o desempenho em missões críticas nos setores aeroespacial, médico e de energia. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para apoiar o desenvolvimento e o controle de qualidade dessas ligas de alto desempenho. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar sua produção e necessidades de teste de metais de alta pureza.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Quais são as vantagens da fusão por indução a vácuo? Alcance Pureza e Precisão Máximas para Ligas de Alto Desempenho

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é o processo de fusão a vácuo? Obtenha Metais Ultrapuros para Aplicações Críticas