Em resumo, a deposição a vapor é uma família de processos utilizados para aplicar revestimentos muito finos e de alto desempenho a uma superfície. Funciona convertendo um material de origem em um gás (um vapor), transportando esse vapor e, em seguida, permitindo que ele se condense em um objeto alvo (o substrato) como um filme sólido.

A diferença fundamental entre os métodos de deposição a vapor reside em como o material é transformado em vapor e como ele forma um filme. Alguns métodos vaporizam fisicamente uma fonte sólida, enquanto outros usam reações químicas entre gases para criar um novo material diretamente na superfície.

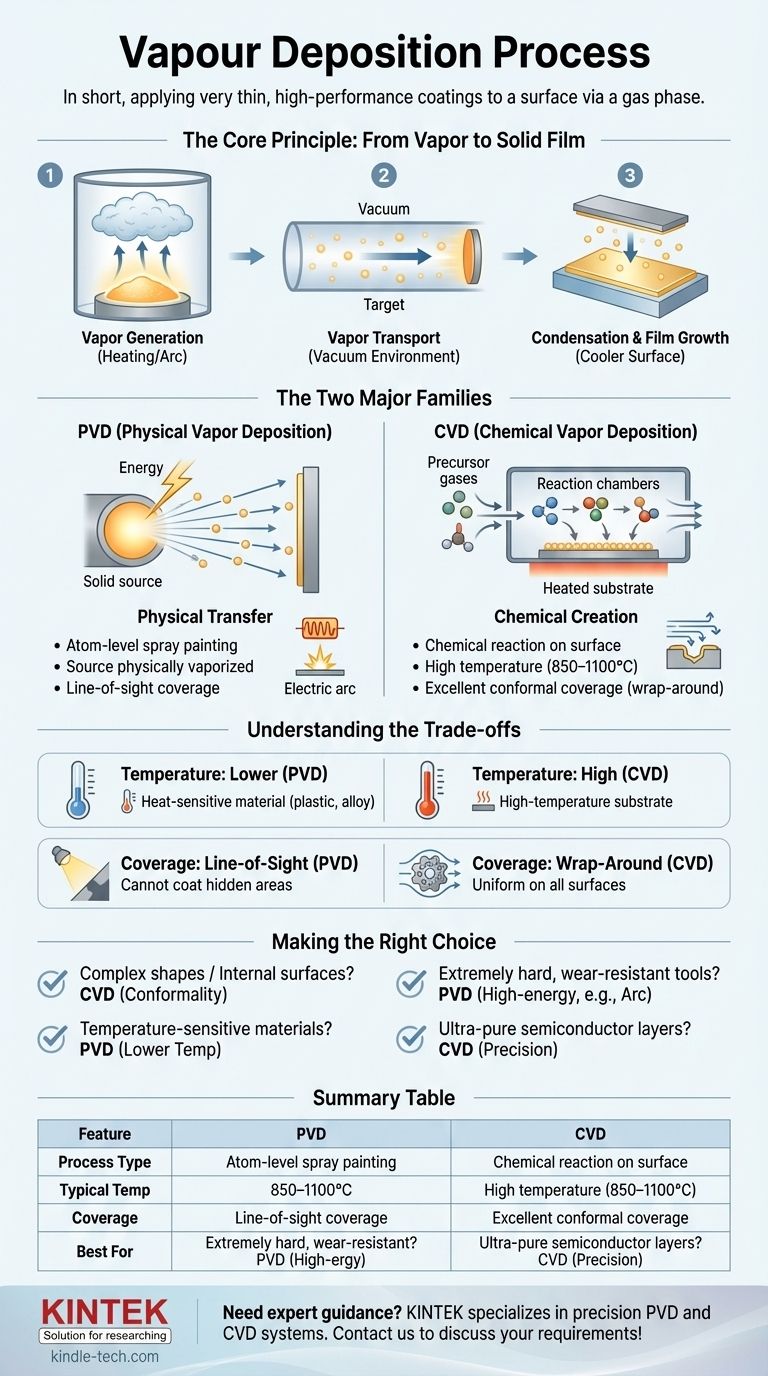

O Princípio Fundamental: Do Vapor ao Filme Sólido

Todas as técnicas de deposição a vapor, apesar de suas diferenças, são construídas sobre uma base de três etapas. Compreender esta sequência é fundamental para entender todo o campo.

Etapa 1: Geração de Vapor

O processo começa criando um vapor a partir do material de revestimento. Isso pode ser alcançado aquecendo um sólido até que ele evapore, usando um arco elétrico para vaporizá-lo ou introduzindo gases precursores que reagirão posteriormente.

Etapa 2: Transporte de Vapor

Uma vez em estado gasoso, o material deve viajar de sua fonte para o substrato. Isso geralmente ocorre em vácuo ou em um ambiente controlado de baixa pressão para evitar contaminação e garantir que as partículas de vapor possam se mover livremente.

Etapa 3: Condensação e Crescimento do Filme

Quando as partículas de vapor atingem a superfície mais fria do substrato, elas se condensam de volta para um estado sólido. Elas se organizam átomo por átomo, crescendo em um filme fino, uniforme e muitas vezes altamente puro.

As Duas Principais Famílias de Deposição a Vapor

O "como" da deposição a vapor divide o campo em duas categorias principais: Deposição Física a Vapor (PVD) e Deposição Química a Vapor (CVD).

Deposição Física a Vapor (PVD): Uma Transferência Física

Em PVD, o material de revestimento é transferido fisicamente de uma fonte sólida para o substrato sem uma mudança química fundamental. Pense nisso como um processo de pintura em spray em nível atômico.

O material de origem é bombardeado com energia, fazendo com que átomos ou moléculas sejam ejetados. Estes viajam através de um vácuo e aderem ao substrato.

Os métodos PVD comuns incluem:

- Deposição Térmica: Um método simples onde o material de origem é aquecido por um aquecedor elétrico até que evapore e condense no substrato.

- Deposição por Arco a Vapor: Usa um arco elétrico potente de baixa voltagem que se move através do material de origem (catodo). Isso gera um vapor altamente ionizado, o que significa que os átomos têm uma carga elétrica, que pode ser usada para acelerá-los em direção ao substrato para um revestimento excepcionalmente denso.

Deposição Química a Vapor (CVD): Uma Criação Química

Em CVD, o filme é criado por uma reação química diretamente na superfície do substrato. Um ou mais gases precursores são introduzidos em uma câmara de reação contendo o substrato aquecido.

Os gases se decompõem e reagem na superfície quente, deixando para trás o material sólido desejado como um filme. Os gases subprodutos são então bombeados para fora.

A CVD oferece vantagens únicas, incluindo a capacidade de crescer camadas cristalinas de alta pureza e de revestir formas complexas uniformemente devido à natureza do fluxo de gás.

Compreendendo as Trocas

A escolha entre PVD e CVD requer a compreensão de suas limitações e pontos fortes inerentes. A decisão quase sempre envolve uma troca entre temperatura, cobertura e as propriedades desejadas do filme.

O Desafio da Temperatura

A CVD tipicamente requer temperaturas muito altas (frequentemente 850–1100°C) para que as reações químicas ocorram. Esse calor pode danificar ou deformar muitos materiais de substrato, como plásticos ou certas ligas metálicas.

A PVD, em contraste, é um processo de baixa temperatura, tornando-o adequado para uma gama muito mais ampla de substratos sensíveis ao calor.

O Desafio da Cobertura (Linha de Visada)

A PVD é geralmente um processo de linha de visada. Como uma lata de tinta spray, ela só pode revestir superfícies que ela pode "ver". Isso torna difícil revestir uniformemente geometrias complexas com furos ou superfícies internas.

A CVD se destaca nesta área. Como usa gases que podem fluir ao redor de um objeto, ela oferece excelente cobertura "envolvente" (conformidade), garantindo espessura de revestimento uniforme em todas as superfícies.

O Controle das Propriedades do Filme

Ambos os métodos oferecem excelente controle sobre o filme final. Os parâmetros de CVD podem ser ajustados para controlar a composição química, a estrutura cristalina e o tamanho do grão com extrema precisão.

Métodos PVD avançados, como a Deposição por Arco, produzem um vapor altamente ionizado. Isso permite que os íons formadores de filme sejam acelerados com uma voltagem de polarização, criando revestimentos que são excepcionalmente duros e densos.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará se PVD ou CVD é a tecnologia apropriada.

- Se seu foco principal é revestir formas complexas ou superfícies internas: A CVD é frequentemente a escolha superior devido à sua excelente conformidade e capacidade de "envolvimento".

- Se seu foco principal é depositar em materiais sensíveis à temperatura: A PVD é a escolha clara porque opera em temperaturas significativamente mais baixas do que a CVD tradicional.

- Se seu foco principal é criar um revestimento extremamente duro, denso e resistente ao desgaste em uma ferramenta: Métodos PVD de alta energia, como a Deposição por Arco a Vapor, são ideais por sua capacidade de criar filmes fortemente ligados.

- Se seu foco principal é o crescimento de camadas semicondutoras ultra-puras e perfeitamente estruturadas: A CVD é a tecnologia fundamental da indústria eletrônica para esse propósito exato.

A compreensão desses princípios básicos o capacita a selecionar a ferramenta de deposição precisa necessária para atingir seu objetivo de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física a Vapor) | CVD (Deposição Química a Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física (evaporação/sputtering) | Reação química na superfície do substrato |

| Temperatura Típica | Temperatura mais baixa | Alta temperatura (850–1100°C) |

| Cobertura | Linha de visada | Excelente cobertura conforme |

| Melhor para | Materiais sensíveis ao calor, revestimentos duros | Formas complexas, semicondutores |

Precisa de orientação especializada na seleção da solução de deposição a vapor certa para seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com sistemas de PVD e CVD de precisão. Quer você esteja trabalhando com substratos sensíveis à temperatura ou exija revestimento de geometria complexa, nossa experiência garante o desempenho ideal do filme fino.

Entre em contato conosco hoje para discutir seus requisitos de aplicação específicos!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD