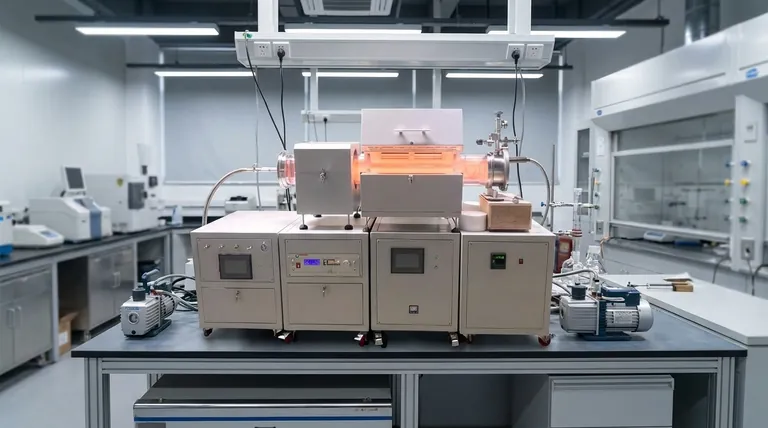

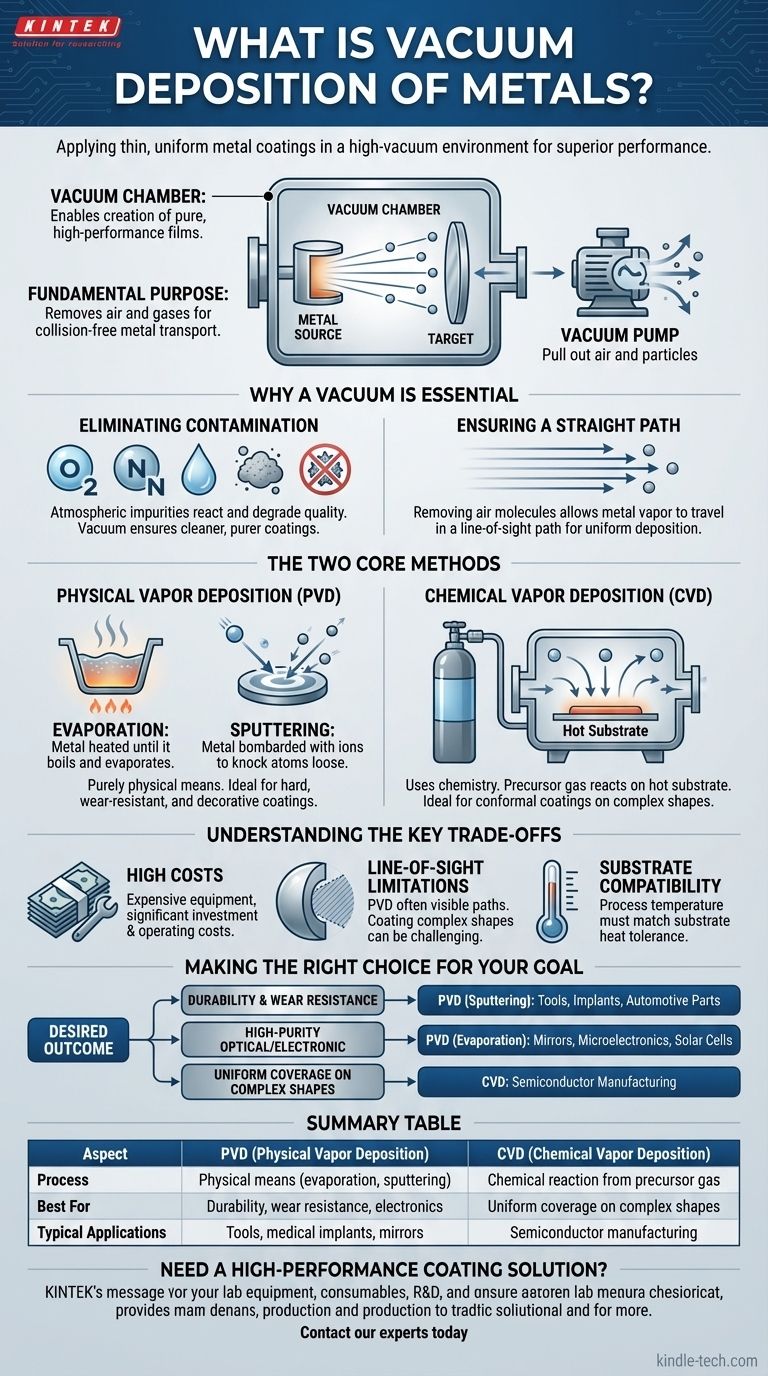

Em sua essência, a deposição a vácuo de metais é uma família de processos usados para aplicar um revestimento metálico muito fino e altamente uniforme em uma superfície. Tudo isso é feito dentro de uma câmara de vácuo, que é o elemento crítico que permite a criação de filmes extremamente puros e de alto desempenho para aplicações que vão desde microchips até componentes aeroespaciais.

O propósito fundamental de usar um vácuo é remover o ar e outras partículas gasosas. Isso garante que os átomos de metal possam viajar de sua fonte para a superfície alvo sem colisões ou contaminação, resultando em um revestimento mais limpo, denso e aderente.

Por que o Vácuo é Essencial para Revestimentos de Qualidade

Operar em vácuo não é apenas um detalhe menor; é o princípio central que torna esta tecnologia tão eficaz. Ele muda fundamentalmente o ambiente para permitir a construção precisa, em nível molecular, de um filme.

Eliminando a Contaminação

O ar atmosférico contém gases reativos como oxigênio e nitrogênio, bem como vapor d'água e poeira.

Essas partículas podem reagir com o vapor metálico ou se incorporar ao filme em crescimento, criando impurezas que degradam sua qualidade, desempenho e adesão. Um vácuo remove esses contaminantes.

Garantindo um Caminho Reto para a Deposição

Ao remover a maioria das moléculas de ar, a câmara se torna um espaço aberto.

Isso permite que os átomos de metal vaporizado viajem em linha reta da fonte para o substrato. Esse trajeto "em linha de visão" é crucial para a criação de revestimentos uniformes e previsíveis.

Os Dois Métodos Principais de Deposição a Vácuo

Embora o objetivo seja o mesmo — aplicar um filme metálico fino — os métodos para levar o metal ao estado de vapor geralmente se enquadram em duas categorias principais.

Deposição Física de Vapor (PVD)

Os processos de PVD usam meios puramente físicos para transformar o material metálico sólido em vapor.

Os métodos mais comuns são a Evaporação, onde o metal é aquecido até ferver e evaporar, e a Pulverização Catódica (Sputtering), onde a fonte de metal é bombardeada com íons de alta energia, desalojando átomos. O PVD é amplamente utilizado para criar revestimentos duros, resistentes ao desgaste e decorativos.

Deposição Química de Vapor (CVD)

O CVD adota uma abordagem diferente, usando a química.

Nesse processo, um gás precursor contendo o metal desejado é introduzido na câmara de vácuo. O gás se decompõe na superfície quente do substrato, causando uma reação química que deposita o filme metálico e deixa subprodutos voláteis, que são bombeados para fora.

Compreendendo as Principais Vantagens e Desvantagens

A deposição a vácuo é uma tecnologia poderosa, mas exigente. Seus benefícios vêm com considerações técnicas e financeiras significativas que ditam seus casos de uso.

Altos Custos de Equipamento e Operação

Criar e manter um ambiente de alto vácuo requer equipamentos sofisticados e caros, incluindo câmaras especializadas e bombas potentes. Isso torna o investimento inicial e os custos operacionais significativos.

Limitações de Linha de Visão

Muitos processos de PVD, particularmente evaporação e pulverização catódica, são "linha de visão". Isso significa que eles só podem revestir superfícies que são diretamente visíveis da fonte de metal. Revestir formas complexas e tridimensionais pode ser desafiador e pode exigir a rotação da peça durante o processo.

Compatibilidade de Substrato e Material

A escolha do método de deposição geralmente depende da tolerância térmica do substrato. Alguns processos exigem altas temperaturas que podem danificar materiais sensíveis como plásticos, enquanto outros podem operar em ou perto da temperatura ambiente.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor estratégia de deposição depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal é durabilidade e resistência ao desgaste: Processos PVD como a pulverização catódica são ideais para criar revestimentos duros e densos em ferramentas, implantes médicos e peças automotivas.

- Se o seu foco principal são camadas ópticas ou eletrônicas de alta pureza: A evaporação PVD é excelente para criar espelhos altamente reflexivos ou as camadas condutoras encontradas em microeletrônicos e células solares.

- Se o seu foco principal é cobertura uniforme em formas complexas: O CVD é frequentemente superior para revestir superfícies intrincadas de forma conformal, um requisito chave na fabricação de semicondutores.

Em última análise, a deposição a vácuo oferece um nível inigualável de controle para projetar superfícies com propriedades específicas e aprimoradas.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Meios físicos (evaporação, pulverização catódica) | Reação química a partir de gás precursor |

| Melhor Para | Durabilidade, resistência ao desgaste, eletrônicos | Cobertura uniforme em formas complexas |

| Aplicações Típicas | Ferramentas, implantes médicos, espelhos | Fabricação de semicondutores |

Precisa de uma solução de revestimento de alto desempenho para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição a vácuo, ajudando você a obter filmes metálicos precisos, duráveis e puros. Seja em P&D ou produção, nossa experiência garante que você selecione o método certo para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir seus desafios de revestimento e explorar como nossas soluções podem aprimorar o desempenho e a confiabilidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura