Em resumo, a cementação a vácuo é um processo de endurecimento de camada de alto desempenho usado para aumentar a dureza superficial de componentes de aço. Envolve aquecer o aço em vácuo e, em seguida, introduzir um gás rico em carbono, como o propano. Ao realizar isso no vácuo, o processo alcança controle, uniformidade e velocidade superiores em comparação com os métodos atmosféricos tradicionais.

Em sua essência, a principal vantagem da cementação a vácuo é a eliminação de variáveis atmosféricas. Isso permite uma interação puramente química entre a fonte de carbono e o aço, resultando em um processo de endurecimento mais limpo, rápido e preciso para componentes críticos.

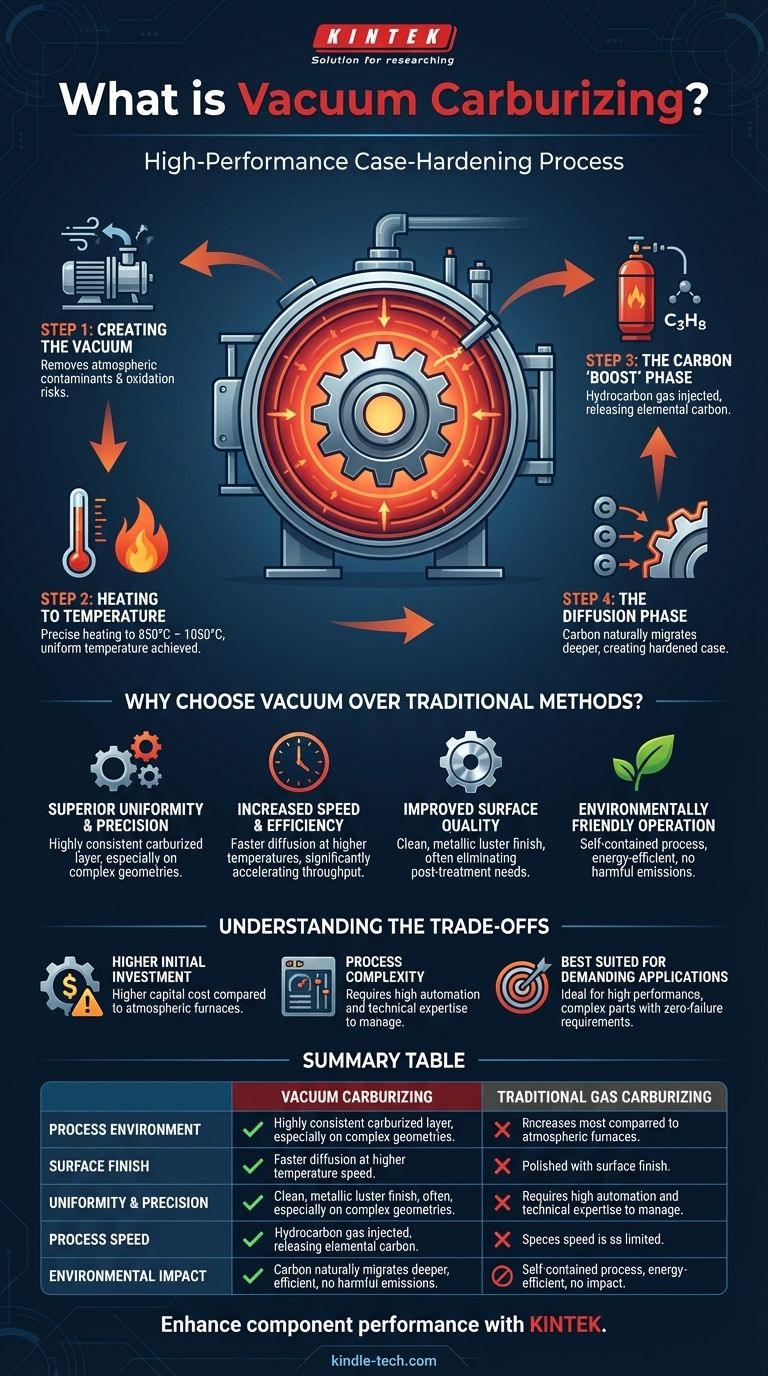

Como Funciona a Cementação a Vácuo: Uma Análise Passo a Passo

O processo de cementação a vácuo é uma sequência cuidadosamente controlada de aquecimento e exposição química, projetada para criar uma camada superficial dura e resistente ao desgaste (a "camada cementada") em um componente, mantendo um núcleo mais macio e dúctil.

Passo 1: Criação do Vácuo

Primeiro, as peças de aço são carregadas em uma câmara de forno selada. O ar é então bombeado para fora, criando um vácuo. Esta etapa é crítica, pois remove o oxigênio e outros contaminantes atmosféricos que podem interferir no processo e causar oxidação superficial.

Passo 2: Aquecimento à Temperatura

Com o vácuo estabelecido, o forno aquece as peças a uma temperatura de cementação específica, geralmente entre 850°C e 1050°C. A taxa de aquecimento pode ser controlada com precisão, garantindo que todas as peças, independentemente de sua forma ou espessura, atinjam uma temperatura uniforme.

Passo 3: Fase de "Impulso" de Carbono

Uma vez atingida a temperatura, uma quantidade precisa de gás hidrocarboneto, mais comumente propano ($\text{C}_3\text{H}_8$), é injetada na câmara. O calor intenso faz com que este gás se decomponha (ou "craqueie"), liberando carbono elementar na superfície do aço.

Passo 4: Fase de Difusão

Após o "impulso" de carbono, o fornecimento de gás é interrompido. O processo então depende da difusão pura, onde a alta concentração de carbono na superfície migra naturalmente para o interior do aço. Isso cria a camada cementada endurecida com uma profundidade previsível e uniforme. O ciclo de impulso e difusão pode ser repetido para alcançar camadas mais profundas.

Por Que Escolher o Vácuo em Vez de Métodos Tradicionais?

A decisão de usar a cementação a vácuo é impulsionada pela necessidade de resultados superiores em aplicações exigentes. Ela aborda diretamente as deficiências de métodos mais antigos, como a cementação a gás convencional ou em caixa.

Uniformidade e Precisão Superiores

A cementação a gás tradicional pode levar a profundidades de camada desiguais, especialmente em peças com geometrias complexas ou espessuras de parede variáveis. A cementação a vácuo resolve isso garantindo aquecimento uniforme e fornecendo injeção de gás precisa e controlada por computador, resultando em uma camada cementada altamente consistente.

Velocidade e Eficiência Aumentadas

O processo pode operar em temperaturas mais altas sem risco de oxidação, o que acelera significativamente a difusão do carbono. Por exemplo, tratar uma engrenagem cônica grande pode levar metade do tempo em comparação com a cementação a gás, aumentando drasticamente o rendimento.

Qualidade de Superfície Melhorada

As peças saem de um forno a vácuo com um brilho metálico e limpo, livres dos óxidos superficiais comuns nos processos atmosféricos. Este acabamento superior geralmente reduz ou elimina a necessidade de limpeza ou usinagem pós-tratamento.

Operação Ambientalmente Amigável

Ao contrário dos métodos tradicionais que podem liberar subprodutos na atmosfera, a cementação a vácuo é um processo autônomo. Ela usa energia apenas quando necessário e não produz emissões nocivas, tornando-a uma tecnologia muito mais limpa.

Entendendo as Compensações

Embora poderosa, a cementação a vácuo não é a solução padrão para todas as aplicações. Suas vantagens vêm com considerações específicas.

Maior Investimento Inicial

Os sistemas de fornos a vácuo são tecnologicamente sofisticados e representam um investimento de capital significativamente maior em comparação com os fornos atmosféricos padrão. Esse custo deve ser justificado pela necessidade de alto desempenho e qualidade do processo.

Complexidade do Processo

O alto grau de automação e controle por computador que permite a precisão também exige um nível mais alto de conhecimento técnico. Configurar, programar e manter um sistema de cementação a vácuo é mais complexo do que gerenciar um forno convencional.

Mais Adequado para Aplicações Exigentes

Para componentes simples onde a precisão máxima não é o principal fator, os benefícios da cementação a vácuo podem não superar o custo. Seus pontos fortes são mais evidentes em aplicações de alto desempenho com geometrias complexas, tolerâncias rigorosas e requisitos de falha zero.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de cementação correto requer alinhar as capacidades do processo com seus objetivos de engenharia e negócios específicos.

- Se seu foco principal é a precisão máxima e a qualidade da peça: A cementação a vácuo é a escolha superior para geometrias complexas, como engrenagens de alto desempenho, que exigem uniformidade excepcional e um acabamento superficial impecável.

- Se seu foco principal é alto rendimento e velocidade do processo: A capacidade de usar temperaturas mais altas torna a cementação a vácuo significativamente mais rápida, sendo ideal para ambientes de manufatura enxuta onde o tempo de ciclo é crítico.

- Se seu foco principal é a relação custo-benefício para componentes simples: A cementação a gás tradicional continua sendo uma opção viável e mais econômica para peças menos complexas, onde a precisão absoluta de um processo a vácuo não é necessária.

Em última análise, entender os benefícios e as exigências exclusivas da cementação a vácuo permite que você selecione a ferramenta mais eficaz para seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | Cementação a Vácuo | Cementação a Gás Tradicional |

|---|---|---|

| Ambiente do Processo | Vácuo (livre de oxigênio) | Gás atmosférico |

| Acabamento da Superfície | Brilho metálico limpo; sem oxidação | Frequentemente requer limpeza pós-tratamento devido a óxidos superficiais |

| Uniformidade e Precisão | Profundidade de camada altamente uniforme, mesmo em geometrias complexas | Risco de endurecimento desigual em peças complexas |

| Velocidade do Processo | Mais rápida (opera em temperaturas mais altas) | Mais lenta devido a limitações de temperatura e oxidação |

| Impacto Ambiental | Limpo, autônomo; sem emissões nocivas | Potencial para subprodutos atmosféricos |

| Melhor Para | Engrenagens de alto desempenho, componentes aeroespaciais, dispositivos médicos | Peças mais simples onde a precisão máxima não é crítica |

Pronto para aprimorar o desempenho de seus componentes com a cementação a vácuo?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e soluções de processamento térmico. Nossa experiência em tecnologia de fornos a vácuo garante que seus componentes críticos atinjam dureza, uniformidade e qualidade de superfície superiores. Se você atua nos setores aeroespacial, automotivo ou de dispositivos médicos, a KINTEK fornece os equipamentos de precisão e os consumíveis de que você precisa para resultados confiáveis e de alto desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de cementação a vácuo podem otimizar seu processo de produção e atender aos seus desafios de engenharia mais rigorosos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório