Na sua essência, a brasagem a vácuo é um processo de união de materiais de alta pureza usado para criar ligações excecionalmente fortes, limpas e estanques entre componentes metálicos. É o método preferido para fabricar peças críticas em indústrias exigentes como a aeroespacial, médica, automóvel e eletrónica de ponta, onde o desempenho e a fiabilidade não são negociáveis.

A brasagem a vácuo é escolhida não apenas para unir peças, mas para fazê-lo num ambiente altamente controlado e livre de contaminantes. Este processo protege a integridade dos materiais de base e produz uma junta acabada que é frequentemente mais forte e mais limpa do que o que pode ser alcançado com outros métodos.

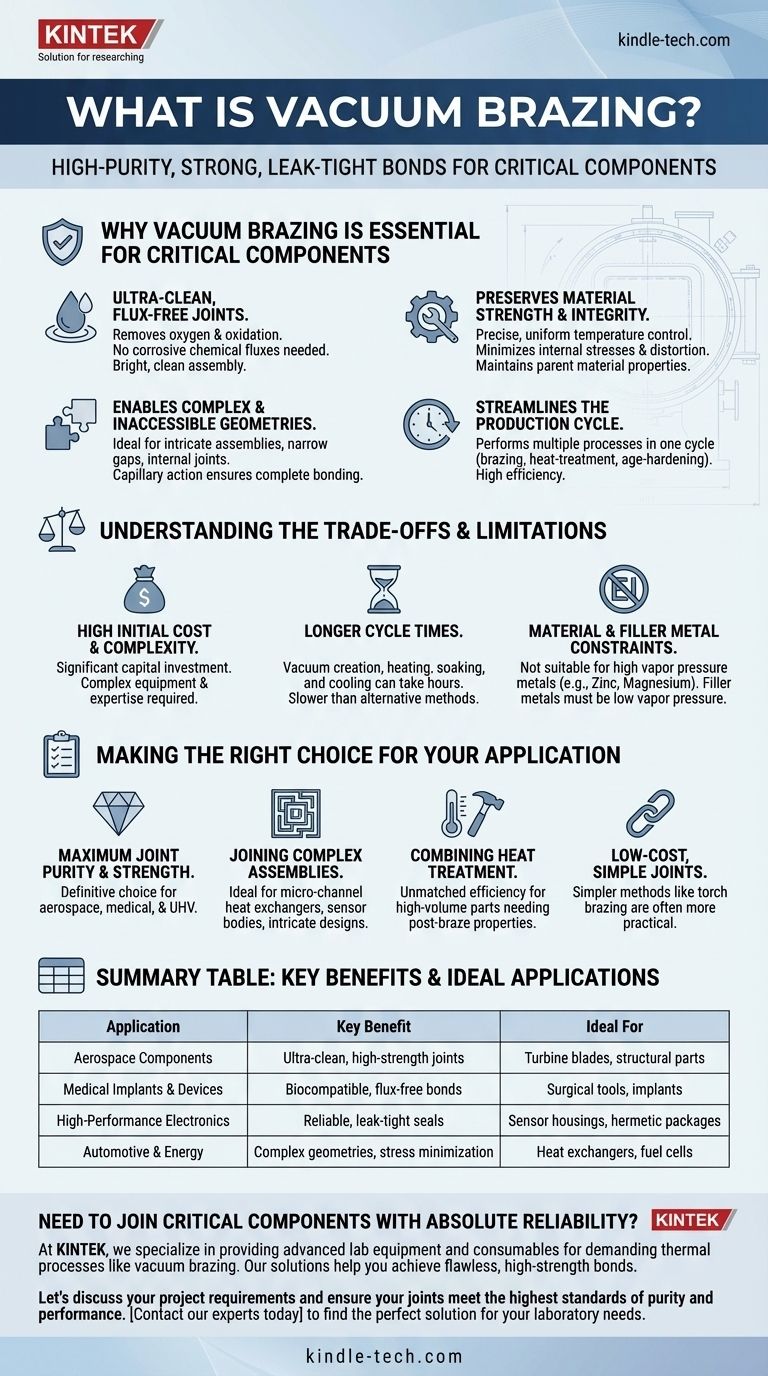

Porquê a Brasagem a Vácuo é Essencial para Componentes Críticos

O "porquê" de escolher a brasagem a vácuo reside nas suas vantagens únicas, que derivam da realização do processo dentro de um forno a vácuo. Este ambiente altera fundamentalmente a natureza do processo de união.

Cria Juntas Ultralimpa e Sem Fluxo

A função principal do vácuo é remover oxigénio e outros gases atmosféricos que causam oxidação a temperaturas de brasagem.

Isto elimina a necessidade de fluxos químicos corrosivos, que são tipicamente exigidos noutros processos de brasagem para limpar as superfícies metálicas. O resultado é uma montagem brilhante e limpa, sem risco de aprisionamento de fluxo ou corrosão pós-brasagem.

Preserva a Resistência e a Integridade do Material

Os fornos a vácuo permitem um controlo preciso e uniforme da temperatura em toda a peça, independentemente da sua complexidade.

Este ciclo lento e uniforme de aquecimento e arrefecimento minimiza as tensões internas e a distorção, preservando as propriedades mecânicas e térmicas dos materiais de base. A baixa temperatura de aquecimento, em relação à soldadura, garante que a estrutura central do metal base é minimamente afetada.

Permite Geometrias Complexas e Inacessíveis

A brasagem a vácuo é ideal para unir montagens intrincadas, peças com folgas muito estreitas ou componentes com juntas internas que seriam impossíveis de alcançar com um maçarico.

Como toda a montagem é aquecida uniformemente, o metal de adição de brasagem pode fluir para capilares apertados e caminhos complexos por ação capilar, garantindo uma junta completa e robusta em toda a peça.

Simplifica o Ciclo de Produção

Os fornos a vácuo modernos podem realizar múltiplos processos térmicos num único ciclo ininterrupto.

Isto significa que as peças podem ser brasadas, tratadas termicamente e envelhecidas numa única execução. Esta consolidação é uma vantagem significativa para a produção de alto volume, melhorando a eficiência e garantindo uma qualidade consistente de peça para peça.

Compreendendo as Vantagens e Limitações

Embora poderosa, a brasagem a vácuo não é a solução para todas as aplicações. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Alto Custo Inicial e Complexidade

Os fornos a vácuo representam um investimento de capital significativo. O equipamento e a experiência necessários para operá-lo são muito mais complexos e caros do que para métodos mais simples como a brasagem com maçarico ou por indução.

Tempos de Ciclo Mais Longos

O processo de criação de vácuo, aquecimento lento até à temperatura, imersão e posterior arrefecimento cuidadoso das peças pode levar várias horas. Embora este ciclo controlado seja um benefício para a qualidade da peça, é mais lento do que muitos métodos de união alternativos.

Restrições de Material e Metal de Adição

O ambiente de vácuo não é adequado para todos os materiais. Metais com altas pressões de vapor, como zinco, cádmio ou magnésio, podem desgaseificar durante o ciclo, contaminando tanto o forno quanto o componente. Os metais de adição também devem ser selecionados cuidadosamente para ter uma baixa pressão de vapor à temperatura de brasagem.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha da brasagem a vácuo depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, qualidade e custo.

- Se o seu foco principal é a máxima pureza e resistência da junta: A brasagem a vácuo é a escolha definitiva para peças de missão crítica, como pás de turbinas aeroespaciais, implantes médicos ou instrumentos científicos UHV.

- Se o seu foco principal é a união de montagens complexas: Este processo é ideal para permutadores de calor de microcanais, corpos de sensores ou qualquer design com juntas intrincadas e inacessíveis.

- Se o seu foco principal é combinar tratamento térmico com união: A brasagem a vácuo oferece uma eficiência inigualável para peças de alto volume que exigem propriedades específicas de dureza e resistência pós-brasagem.

- Se o seu foco principal são juntas simples e de baixo custo: Métodos mais simples como a brasagem com maçarico ou a soldadura são frequentemente mais práticos e económicos para aplicações onde a limpeza absoluta e o mínimo stress interno não são requisitos críticos.

Em última análise, a brasagem a vácuo é a solução de engenharia para quando a integridade da junta e o desempenho da montagem final não podem ser comprometidos.

Tabela Resumo:

| Aplicação | Benefício Chave | Ideal Para |

|---|---|---|

| Componentes Aeroespaciais | Juntas ultralimpa, de alta resistência | Pás de turbina, peças estruturais |

| Implantes e Dispositivos Médicos | Ligações biocompatíveis, sem fluxo | Ferramentas cirúrgicas, implantes |

| Eletrónica de Alto Desempenho | Selos fiáveis e estanques | Caixas de sensores, embalagens herméticas |

| Automotivo e Energia | Geometrias complexas, minimização de stress | Permutadores de calor, células de combustível |

Precisa de unir componentes críticos com fiabilidade absoluta?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos térmicos exigentes como a brasagem a vácuo. As nossas soluções ajudam-no a alcançar as ligações impecáveis e de alta resistência exigidas para aplicações aeroespaciais, médicas e eletrónicas.

Vamos discutir os requisitos do seu projeto e garantir que as suas juntas cumprem os mais altos padrões de pureza e desempenho.

Contacte os nossos especialistas hoje para encontrar a solução perfeita para as suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Como o controle preciso de temperatura de um forno elétrico de aquecimento influencia o borato de zinco? Domine a Microestrutura

- Por que o vácuo é criado na câmara antes da evaporação térmica? Para filmes finos uniformes e de alta qualidade

- Por que uma atmosfera oxidante é necessária em um forno elétrico? Garanta a integridade química na fusão de vidro de óxido

- O que é um forno de sinterização por micro-ondas? Desbloqueie um Processamento Térmico Mais Rápido e Uniforme

- Quais são os subprodutos da pirólise? Um guia para biochar, bio-óleo e gás de síntese

- Como um forno de alta temperatura com controle de fluxo de oxigênio garante a qualidade das camadas de SiO2? Alcance o Crescimento de Precisão

- O que é pressão parcial no tratamento térmico a vácuo? Prevenir o Esgotamento da Liga e Garantir o Controle Metalúrgico

- Qual é o papel dos fornos a vácuo ou atmosfera de alta temperatura no tratamento de solução de aço 17-4 PH?