Em resumo, a maior resistência da junta na brasagem não é alcançada por uma única ação, mas sim através do controle sistemático de três fatores críticos: um design de junta otimizado que promova a ação capilar, superfícies de metal base meticulosamente limpas que permitam a molhabilidade adequada e controle preciso do ciclo de aquecimento e resfriamento. Quando executada corretamente, a junta brasada resultante é uma ligação metalúrgica que é frequentemente mais forte que os próprios materiais de base.

O princípio central é este: A brasagem não é simplesmente preencher uma folga com metal fundido. É um processo de engenharia que cria uma nova estrutura composta onde a resistência deriva dos metais de base e da camada extremamente fina e forte da liga de enchimento que os une.

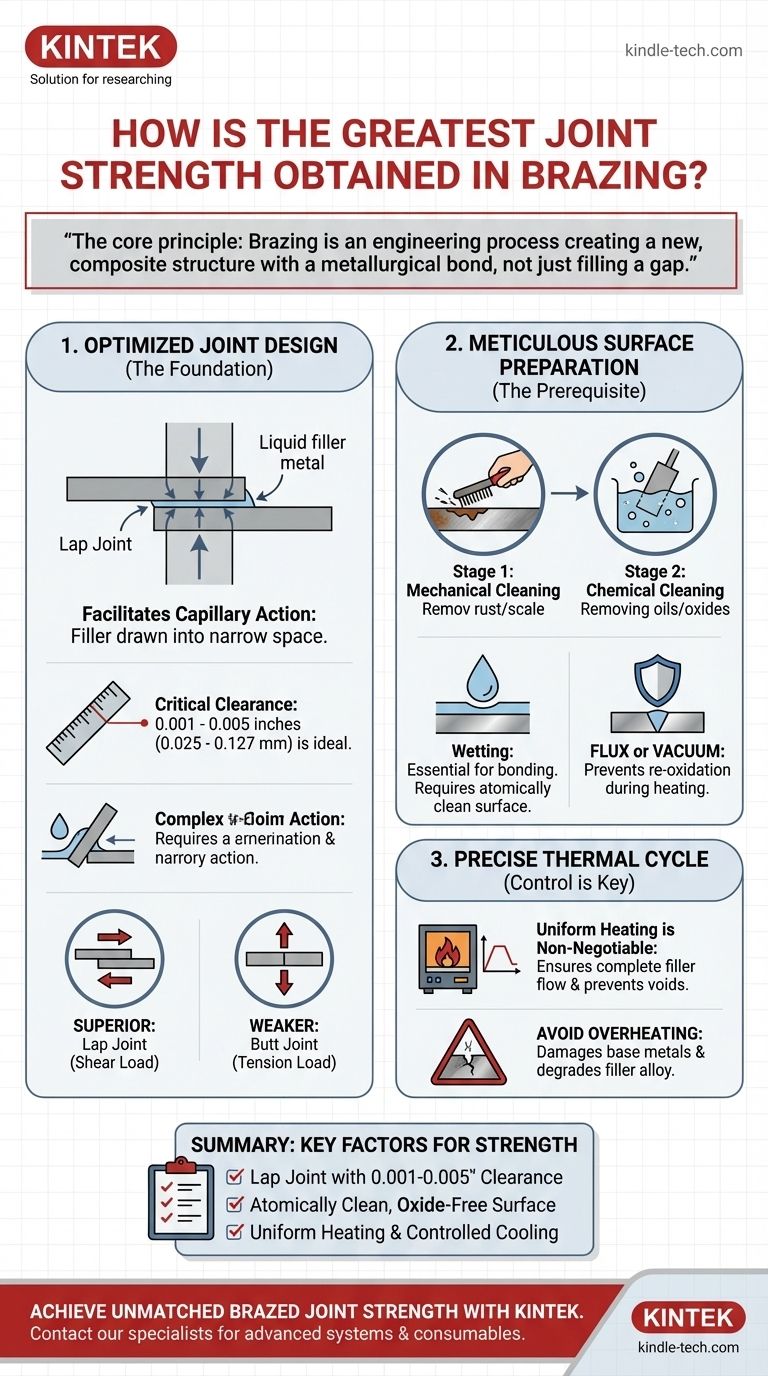

A Fundação: Otimizando o Design da Junta

O design da junta é o fator mais importante que determina sua resistência final. Um design ruim não pode ser salvo por uma execução perfeita.

O Poder da Ação Capilar

A brasagem funciona por ação capilar, a força que atrai um líquido para um espaço muito estreito, mesmo contra a gravidade. A liga de enchimento não é despejada na junta; ela é puxada para dentro.

Um design bem-sucedido facilita essa força natural, garantindo que o metal de enchimento seja distribuído completa e uniformemente por toda a interface da junta.

O Papel Crítico da Folga da Junta

A folga da junta — o espaço entre as duas peças a serem unidas — é fundamental. Este espaço deve ser controlado com precisão.

- Uma folga muito grande enfraquecerá ou impedirá a ação capilar, resultando em um preenchimento incompleto e deixando uma camada espessa de metal de enchimento relativamente macio, o que dita a resistência da junta.

- Uma folga muito pequena pode impedir que a liga de enchimento flua para dentro da junta, levando a vazios e uma ligação fraca e incompleta.

Para a maioria das ligas de enchimento comuns, a folga ideal é tipicamente entre 0,001 e 0,005 polegadas (0,025 a 0,127 mm).

Por Que Juntas de Cisalhamento São Superiores

As juntas brasadas mais fortes são quase sempre projetadas para serem carregadas em cisalhamento. Isso é alcançado com uma junta de topo sobreposta (lap joint), onde as duas superfícies se sobrepõem.

Uma junta de topo (butt joint), onde as duas peças se encontram de ponta a ponta, coloca a carga em tensão. Isso concentra todo o estresse na seção transversal fina do metal de enchimento, tornando-o o elo mais fraco. Em contraste, uma junta de topo sobreposta distribui a carga por uma área de superfície muito maior, transferindo o estresse através dos materiais de base mais fortes.

O Pré-requisito: Preparação Meticulosa da Superfície

A liga de enchimento só pode se ligar a uma superfície perfeitamente limpa. Contaminantes criam uma barreira que impede a formação da ligação metalúrgica.

Compreendendo a "Molhabilidade"

Molhabilidade (Wetting) é a capacidade da liga de enchimento fundida de fluir sobre e aderir à superfície do metal base. A molhabilidade adequada é impossível sem limpeza absoluta.

Os principais inimigos da molhabilidade são óxidos (ferrugem ou descoloração), óleos, graxa e sujeira. Estes devem ser completamente removidos imediatamente antes do processo de brasagem.

O Processo de Limpeza

A preparação envolve uma abordagem em duas etapas. Primeiro, use limpeza mecânica (como lixamento, esmerilhamento ou escovação com arame) para remover óxidos pesados e carepa.

Em segundo lugar, use limpeza química (como desengraxe com solventes ou o uso de uma solução ácida/alcalina) para remover todos os vestígios de óleo e óxidos mais finos, criando uma superfície atomicamente limpa pronta para a ligação.

O Papel do Fluxo ou do Vácuo

Mesmo após a limpeza, os metais se reoxidarão rapidamente quando aquecidos. Para evitar isso, um fluxo (flux) é aplicado na área da junta.

O fluxo é um composto químico que derrete antes da liga de enchimento, protegendo a superfície do oxigênio e dissolvendo quaisquer novos óxidos que se formem durante o aquecimento. Na brasagem a vácuo, todo o processo ocorre em uma câmara com o ar removido, o que serve à mesma função protetora que o fluxo.

Compreendendo as Compensações e Armadilhas Comuns

Alcançar uma junta perfeita requer o equilíbrio de fatores concorrentes e a evitação de erros comuns que minam a resistência.

O Dilema Folga vs. Fluxo do Enchimento

Uma folga de junta muito apertada (por exemplo, 0,001 polegadas) pode produzir a maior resistência teórica. No entanto, também torna mais difícil para o enchimento fluir completamente, aumentando o risco de vazios. Uma folga ligeiramente maior pode garantir um preenchimento mais confiável e completo, mesmo que a resistência final seja marginalmente menor.

O Perigo do Superaquecimento

O calor excessivo pode ser altamente destrutivo. Pode danificar os metais base alterando sua têmpera, fazer com que o metal de enchimento erosione agressivamente o material de base ou levar à perda de elementos chave na própria liga de enchimento, degradando suas propriedades.

O Aquecimento Uniforme É Inegociável

Todo o conjunto deve ser aquecido uniformemente até a temperatura de brasagem. Se uma parte estiver significativamente mais quente, o metal de enchimento será atraído preferencialmente para essa área, privando outras partes da junta e criando vazios. O enchimento flui em direção ao calor.

Reparo de Juntas Defeituosas

Uma junta defeituosa pode ser frequentemente reparada por re-brasagem. No entanto, você não deve simplesmente derreter novamente o enchimento existente. A maioria das ligas de brasagem tem uma temperatura de refusão mais alta após o ciclo inicial. O procedimento correto é aplicar fluxo e uma pequena quantidade de nova liga de enchimento na área defeituosa e executar novamente o ciclo térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Aplique estes princípios com base no seu objetivo específico para garantir uma junta confiável e de alta resistência.

- Se o seu foco principal é a máxima integridade estrutural: Projete uma junta de topo sobreposta com sobreposição suficiente e uma folga rigidamente controlada (0,001-0,003 pol.), e então concentre-se na limpeza meticulosa e em garantir 100% de preenchimento da junta.

- Se o seu foco principal é a produção repetível: Padronize o processo de limpeza, use dispositivos de fixação para manter a folga da junta consistente e automatize o ciclo térmico para eliminar a variabilidade do processo.

- Se o seu foco principal é a solução de problemas de uma junta falhada: Examine a fratura. Se ocorreu no metal base longe da junta, a brasagem foi bem-sucedida. Se falhou na linha de ligação, isso indica um problema com a molhabilidade, muito provavelmente devido à má limpeza ou fluxo inadequado.

Ao tratar a brasagem como uma disciplina de engenharia precisa, você pode criar consistentemente juntas que atendem e excedem a resistência dos materiais que unem.

Tabela de Resumo:

| Fator Chave | Ação Crítica | Parâmetro/Objetivo Ideal |

|---|---|---|

| Design da Junta | Facilitar a ação capilar com uma junta de topo sobreposta | Folga: 0,001-0,005 pol. (0,025-0,127 mm) |

| Preparação da Superfície | Alcançar molhabilidade perfeita através da limpeza | Superfícies atomicamente limpas e livres de óxido |

| Ciclo Térmico | Garantir aquecimento e resfriamento uniformes | Prevenir danos ao metal base e garantir o fluxo completo do enchimento |

Alcance Força de Junta Brasada Incomparável com KINTEK

Com dificuldades em falhas de junta ou resultados de brasagem inconsistentes? A precisão necessária para a força máxima exige o equipamento e a experiência corretos. A KINTEK é especializada em sistemas e consumíveis de brasagem avançados, fornecendo a laboratórios e fabricantes as ferramentas confiáveis necessárias para ligações metalúrgicas perfeitas sempre.

Nossas soluções garantem o controle preciso de temperatura e o aquecimento uniforme críticos para o fluxo impecável do metal de enchimento e a integridade da junta. Deixe que nossos especialistas ajudem você a otimizar seu processo para uma força superior e repetível.

Entre em contato com nossos especialistas em brasagem hoje mesmo para discutir como podemos fortalecer sua produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a temperatura para a sinterização de metais? Um Guia para a Regra de 0,6 Tm e Fatores Chave

- Quais são os diferentes tipos de fornos industriais? Encontre a solução de aquecimento certa para o seu processo

- O que é a tecnologia de revestimento a vácuo? Um guia para filmes finos de alto desempenho

- É possível fundir metal a vácuo? Alcance Qualidade e Detalhe Superiores nas Suas Fundições

- O aço inoxidável pode ser sinterizado? Um guia para fabricar peças complexas de forma eficiente

- Qual é o uso principal de uma estufa de secagem a vácuo para regeneração de grafeno? Restaurar a Adsorção e a Arquitetura dos Poros

- Qual papel os fornos de recozimento de alta temperatura desempenham na avaliação de materiais após a irradiação por feixe de íons?

- Qual é a importância dos fornos a vácuo na secagem de eletrodos? Melhore o desempenho do supercapacitor com controle térmico preciso