Em sua essência, a sinterização utiliza materiais em pó — mais comumente metais e cerâmicas — juntamente com calor e pressão. Este processo transforma o pó solto em uma massa sólida e unificada, aquecendo-o a uma temperatura logo abaixo de seu ponto de fusão, fazendo com que as partículas individuais se liguem e se fundam. A gama de materiais é vasta, incluindo aço inoxidável, alumínio, cobre, níquel e várias ligas de titânio.

A principal conclusão é que a sinterização não é definida por um único material, mas por um processo específico que utiliza calor e pressão para ligar pós. O poder deste método reside na sua capacidade de criar peças sólidas a partir de materiais, incluindo ligas personalizadas, sem nunca os derreter.

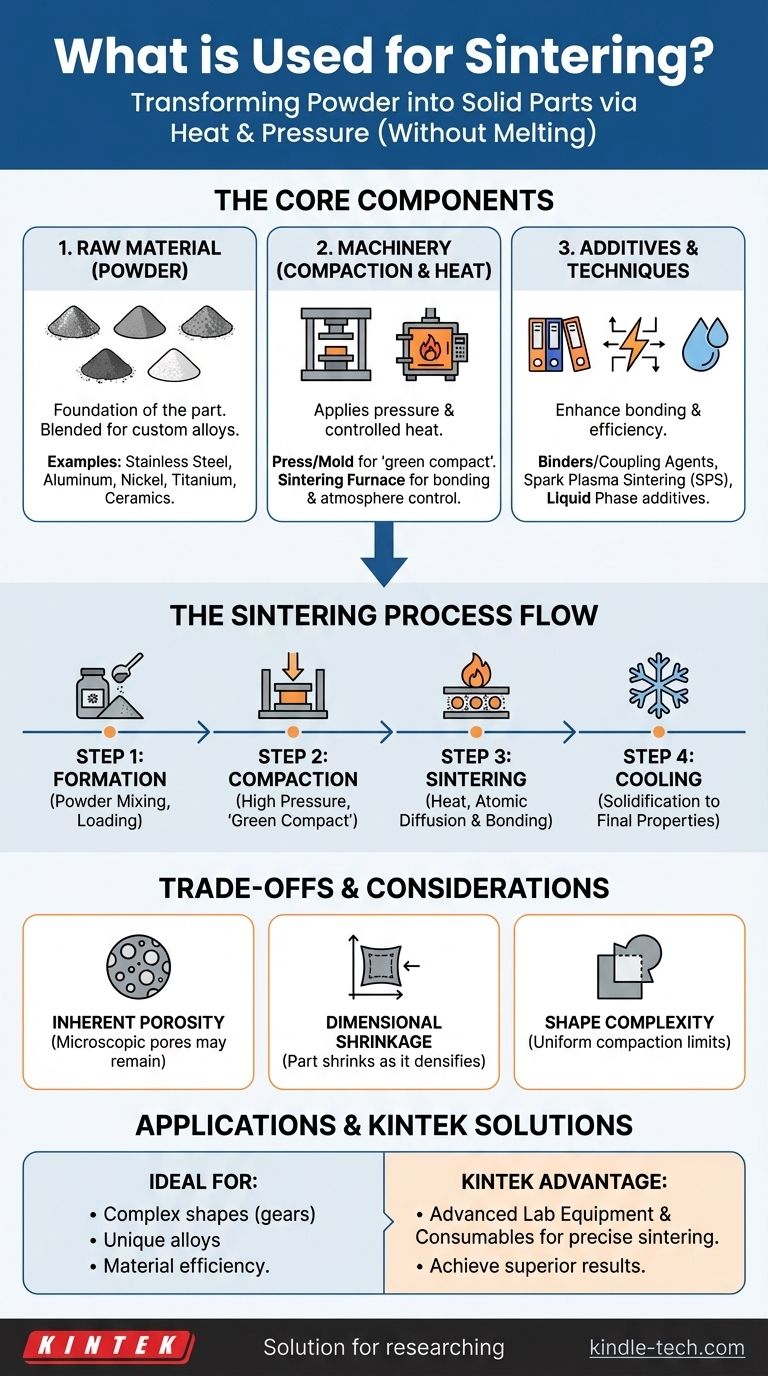

Os Componentes Essenciais do Processo de Sinterização

Para entender completamente o que é usado para sinterização, devemos vê-lo como um sistema que envolve três componentes-chave: a matéria-prima, a maquinaria e os aditivos suplementares.

A Matéria-Prima: Pó

A base de qualquer peça sinterizada é o pó. Isso proporciona uma imensa flexibilidade, pois pós de diferentes materiais podem ser misturados para criar ligas únicas adaptadas a necessidades específicas.

Os pós comumente usados incluem metais como aço inoxidável, alumínio, níquel, cobre e titânio. Pós cerâmicos também são amplamente utilizados. A qualidade e as características do pó influenciam diretamente as propriedades finais do componente.

A Maquinaria: Compactação e Calor

A sinterização depende de dois equipamentos críticos para transformar o pó em uma peça.

Primeiro, uma prensa, molde ou matriz é usada para compactação. Esta maquinaria aplica alta pressão ao pó, forçando-o a assumir a forma desejada, muitas vezes chamada de "compacto verde".

Segundo, um forno de sinterização fornece o calor controlado necessário para ligar as partículas. Este não é um forno simples; ele deve manter um perfil de temperatura específico e uma atmosfera controlada para evitar a oxidação.

Equipamentos e Aditivos Especializados

Técnicas avançadas como a Sinterização por Plasma de Faísca (SPS) utilizam pressão combinada com um poderoso campo elétrico. Esta abordagem aumenta a densificação, permitindo temperaturas mais baixas e tempos de processamento mais rápidos.

Em alguns casos, aglomerantes ou agentes de acoplamento são misturados ao pó para melhorar o processo de formação inicial. Para a sinterização em fase líquida, um material secundário com um ponto de fusão mais baixo é adicionado, que se torna líquido durante o aquecimento e auxilia na ligação das partículas de pó primárias.

Um Olhar Passo a Passo sobre Como a Sinterização Funciona

O processo de sinterização é uma sequência de etapas cuidadosamente controladas, projetadas para alcançar uma peça final densa e sólida.

Etapa 1: Composição e Formação

O processo começa com a preparação do material em pó. Isso pode envolver a mistura de pós metálicos primários para criar uma liga ou a adição de lubrificantes e agentes aglomerantes. Esta mistura é então carregada em um molde ou matriz.

Etapa 2: Compactação

Alta pressão é aplicada ao pó dentro do molde. Isso compacta as partículas firmemente, removendo a maior parte do ar entre elas e formando uma peça frágil que mantém sua forma.

Etapa 3: Sinterização (Aquecimento)

A peça compactada é removida do molde e colocada no forno. É aquecida em uma atmosfera controlada a uma temperatura abaixo do ponto de fusão do material.

Nesta alta temperatura, ocorre a difusão atômica nos pontos de contato entre as partículas. Isso faz com que as partículas se liguem quimicamente e se fundam, reduzindo a porosidade e aumentando a densidade e a resistência da peça.

Etapa 4: Resfriamento e Solidificação

Após ser mantido na temperatura de sinterização por um tempo determinado, o componente é cuidadosamente resfriado. À medida que esfria, ele se solidifica em uma massa única e unificada com suas propriedades mecânicas finais.

Compreendendo as Compensações

Embora poderoso, o processo de sinterização possui características inerentes que são importantes de entender.

Porosidade Inerente

Como o material não é totalmente derretido, poros microscópicos podem permanecer na peça final. Embora processos avançados de sinterização possam atingir densidades muito altas, as peças sinterizadas podem ter menor resistência do que aquelas feitas por forjamento ou fundição.

Contração Dimensional

À medida que as partículas se fundem e densificam, a peça geral encolhe. Essa contração é previsível, mas deve ser calculada e considerada com precisão no projeto inicial do molde para garantir a precisão dimensional final.

Complexidade de Material e Forma

O processo é altamente versátil, mas depende da disponibilidade do material em forma de pó adequada. Além disso, geometrias extremamente complexas podem ser difíceis de compactar uniformemente, potencialmente levando a variações de densidade dentro da peça.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses componentes ajuda você a decidir quando a sinterização é o processo de fabricação certo para seu objetivo.

- Se seu foco principal é a produção econômica de formas complexas: A sinterização é ideal para fabricar peças como engrenagens, rolamentos e rodas dentadas com dimensões quase finais, minimizando o desperdício de material e a usinagem cara.

- Se seu foco principal é criar ligas ou compósitos únicos: A capacidade da sinterização de misturar diferentes pós de materiais permite a criação de materiais personalizados que seriam difíceis ou impossíveis de produzir por fusão.

- Se seu foco principal é a máxima resistência e densidade absolutas: Você deve comparar a sinterização com processos como forjamento ou fundição, que podem ser mais adequados para as aplicações mais críticas e de alto estresse.

Em última análise, a sinterização é uma tecnologia de fabricação versátil e eficiente que transforma pós simples em componentes robustos e funcionais.

Tabela Resumo:

| Componente | Função na Sinterização | Exemplos Comuns |

|---|---|---|

| Matéria-Prima | Base da peça; misturada para ligas personalizadas | Aço inoxidável, alumínio, níquel, pós cerâmicos |

| Maquinaria | Aplica pressão e calor controlado para ligação | Prensas, moldes, fornos de sinterização |

| Aditivos/Técnicas | Melhora a ligação e a eficiência do processo | Aglomerantes, Sinterização por Plasma de Faísca (SPS) |

Pronto para transformar seus conceitos de materiais em componentes de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de sinterização precisos. Quer você esteja trabalhando com ligas metálicas personalizadas ou cerâmicas avançadas, nossa experiência e soluções confiáveis podem ajudá-lo a alcançar resultados superiores com eficiência e precisão.

Entre em contato conosco hoje para discutir suas necessidades específicas de sinterização e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é o processo de pirólise na energia da biomassa? Um Guia para Converter Biomassa em Biocombustível, Biochar e Gás de Síntese

- Quais são os diferentes tipos de unidades de pirólise? Escolha o Processo Certo para o Seu Objetivo de Biocombustível ou Biocarvão

- Qual é a fonte do bio-óleo? Desbloqueando Energia Renovável a partir da Biomassa

- Que materiais podem ser aplicados por pulverização catódica e que formas os revestimentos podem assumir? Soluções de Revestimento Versáteis

- Quais são as vantagens da prensa-filtro? Obtenha Desaguamento Máximo e Clareza Superior do Filtrado

- Qual é a necessidade técnica de usar um agitador horizontal de temperatura constante? Garanta extratos de composto precisos

- O filamento de fibra de carbono é eletricamente condutor? Um Guia para Impressão 3D Segura contra ESD

- O que é um alvo de sputtering? O Material Fonte Essencial para Deposição de Filmes Finos