Na sua essência, a deposição por evaporação térmica é um processo que usa calor para transformar um material sólido em vapor dentro de uma câmara de alto vácuo. Este vapor viaja e condensa-se numa superfície alvo mais fria, conhecida como substrato, formando um filme extremamente fino e uniforme. É um dos métodos mais fundamentais de deposição física de vapor (PVD).

O conceito central é notavelmente simples: está-se essencialmente a "ferver" um material de origem num vácuo e a permitir que o seu vapor solidifique como um revestimento de alta pureza num objeto alvo. Esta simplicidade torna-o uma técnica versátil e amplamente utilizada para criar filmes finos.

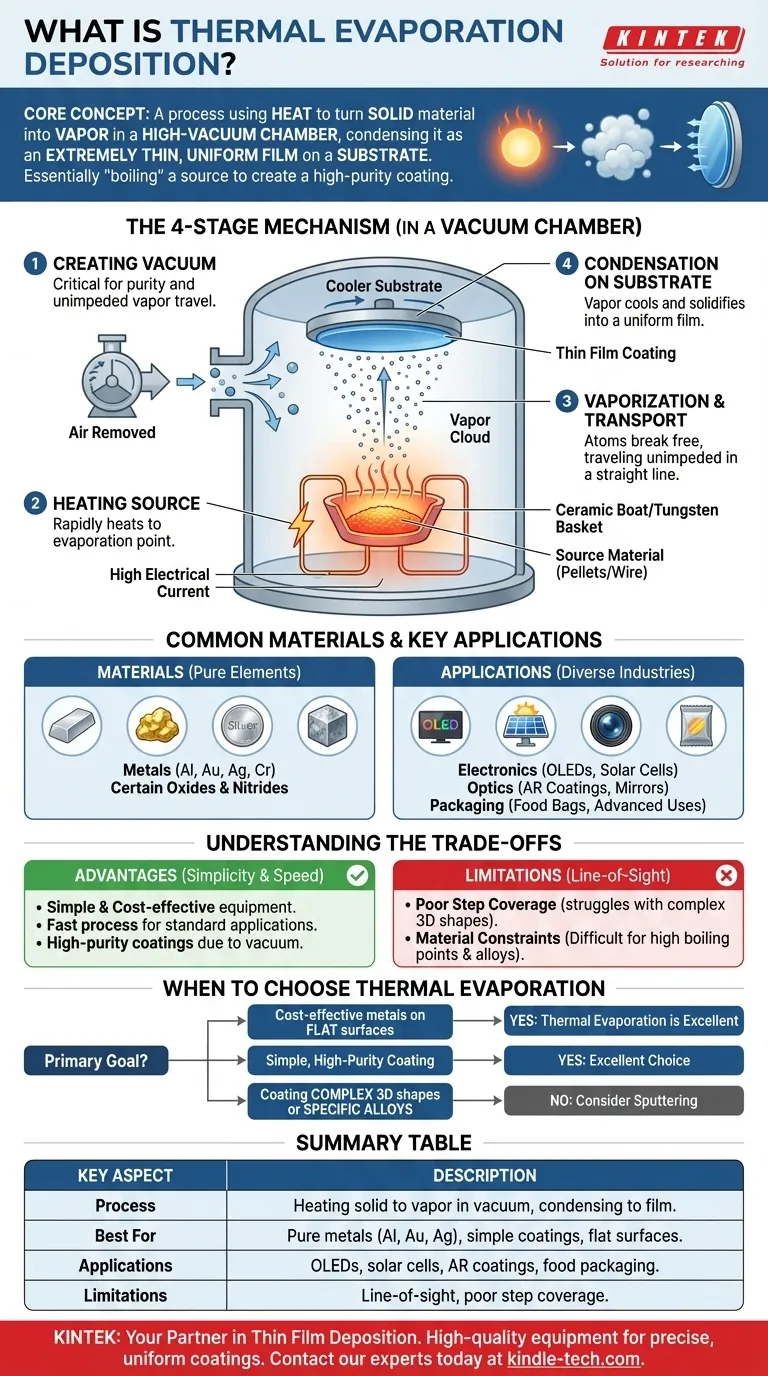

O Mecanismo Central: Do Sólido ao Filme Fino

Compreender o processo de evaporação térmica envolve dividi-lo em quatro etapas distintas que ocorrem dentro de uma câmara de vácuo controlada.

Criação do Ambiente de Vácuo

Todo o processo deve ocorrer num ambiente de alto vácuo. Isto é crítico porque remove o ar e outras moléculas de gás que poderiam reagir com o vapor quente ou bloquear o seu caminho para o substrato.

Isto garante que o filme depositado seja puro e que as partículas evaporadas viajem em linha reta diretamente para o seu alvo.

Aquecimento do Material de Origem

O material de origem, muitas vezes na forma de pellets ou fio, é colocado num recipiente resistente ao calor, tipicamente um "barco" de cerâmica ou um "cesto" de tungsténio. Uma alta corrente elétrica é passada através deste recipiente, fazendo com que aqueça rapidamente.

Este calor intenso é transferido para o material de origem, elevando a sua temperatura até atingir o seu ponto de fusão e subsequente evaporação.

Vaporização e Transporte

À medida que o material de origem aquece, os seus átomos ganham energia térmica suficiente para se libertarem da superfície e entrarem em estado gasoso. Esta nuvem de vapor expande-se por toda a câmara de vácuo.

Como há muito poucas moléculas de gás para colidir, os átomos vaporizados viajam sem impedimentos numa trajetória de linha de visão direta da fonte para o substrato.

Condensação no Substrato

O substrato (o objeto a ser revestido) é posicionado acima da fonte. Sendo muito mais frio do que o vapor, atua como uma superfície de condensação.

Quando os átomos de vapor atingem o substrato, perdem rapidamente a sua energia, arrefecem e solidificam, crescendo num filme fino e uniforme. O substrato é frequentemente girado para garantir que o revestimento seja aplicado uniformemente em toda a sua superfície.

Materiais Comuns e Aplicações Chave

A versatilidade da evaporação térmica permite a deposição de uma vasta gama de materiais, servindo inúmeras indústrias.

Materiais Adequados para Deposição

Esta técnica é mais eficaz para depositar elementos atómicos puros, particularmente metais com pontos de ebulição relativamente baixos, como alumínio, ouro, prata e crómio.

Também pode ser usada para certos não-metais e compostos moleculares, incluindo alguns óxidos e nitretos, tornando-a útil para uma variedade de revestimentos funcionais.

Eletrónica e Ótica

Em eletrónica, a evaporação térmica é essencial para criar as camadas metálicas finas e eletricamente condutoras necessárias para displays OLED, células solares e transístores de filme fino.

Para ótica, é usada para aplicar revestimentos antirreflexo em lentes, criar camadas refletoras para espelhos e adicionar filmes de proteção UV.

Embalagens e Usos Avançados

A camada metálica brilhante dentro de muitas embalagens de alimentos (como sacos de batatas fritas) é frequentemente um filme ultrafino de alumínio depositado num polímero usando este método.

Aplicações mais avançadas incluem revestimentos refletores para fatos espaciais da NASA, camadas de proteção térmica em uniformes de bombeiros e invólucros antiestáticos em aeronaves.

Compreendendo as Desvantagens

Embora poderosa, a evaporação térmica não é a escolha certa para todas as aplicações. As suas forças em simplicidade e custo-benefício são equilibradas por limitações específicas.

A Vantagem da Simplicidade e Velocidade

Comparada com outros métodos de deposição, a evaporação térmica é relativamente simples, rápida e económica. O equipamento é menos complexo, tornando-a um método preferencial para muitas aplicações padrão de filme fino.

Limitação: Deposição em Linha de Visão

Como o vapor viaja em linha reta, o processo tem dificuldade em revestir uniformemente formas tridimensionais complexas com características intrincadas ou reentrâncias. Isto é conhecido como má cobertura de degrau.

Limitação: Restrições de Material

A técnica não é ideal para materiais com pontos de ebulição extremamente altos, pois são difíceis de vaporizar com aquecimento resistivo simples. Também é desafiador depositar ligas precisas, pois os diferentes elementos no material de origem podem evaporar a taxas diferentes.

Quando Escolher a Evaporação Térmica

A sua decisão de usar a evaporação térmica deve basear-se no seu material, forma do substrato e objetivo final.

- Se o seu foco principal são camadas metálicas económicas para eletrónica ou ótica: A evaporação térmica é uma excelente escolha para depositar metais puros como alumínio ou ouro em superfícies relativamente planas.

- Se o seu foco principal é um revestimento simples e de alta pureza: Este método proporciona excelente pureza porque o ambiente de vácuo minimiza a contaminação durante a deposição.

- Se o seu foco principal é revestir formas 3D complexas ou ligas específicas: Deve considerar métodos alternativos como a pulverização catódica (sputtering), que oferece melhor cobertura de degrau e controlo mais preciso sobre a composição da liga.

Em última análise, a evaporação térmica continua a ser uma ferramenta fundamental e indispensável na ciência e engenharia de materiais moderna pela sua capacidade de criar eficientemente filmes finos de alta qualidade.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Aquecimento de materiais sólidos em vácuo para criar vapor que condensa em filmes finos |

| Melhor Para | Metais puros (Al, Au, Ag), revestimentos simples, superfícies planas |

| Aplicações | Displays OLED, células solares, revestimentos antirreflexo, embalagens de alimentos |

| Limitações | Deposição em linha de visão, má cobertura de degrau para formas complexas |

Precisa de equipamento de evaporação térmica fiável para o seu laboratório? A KINTEK é especializada em equipamento e consumíveis de laboratório de alta qualidade para deposição de filmes finos. Os nossos sistemas de evaporação térmica fornecem revestimentos precisos e uniformes para as suas necessidades de pesquisa e produção. Contacte os nossos especialistas hoje para discutir como podemos melhorar os seus processos de deposição com equipamento adaptado às suas necessidades específicas.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é o processo térmico de evaporação? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Por que a deposição por pulverização catódica é muito mais lenta do que a deposição por evaporação? A Compensação entre Velocidade e Qualidade

- Qual é a diferença entre pulverização catódica (sputtering) e feixe de elétrons (e-beam)? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o propósito da evaporação a vácuo? Purificar Água ou Criar Revestimentos de Alta Pureza

- A que ponto o ouro evapora? A ciência por trás da resistência extrema do ouro ao calor

- Qual a diferença entre evaporador térmico e evaporador por feixe de elétrons? Escolha o Método PVD Certo para Seus Filmes Finos

- O que é a tecnologia de evaporação a baixa temperatura? Um Guia para Revestir Materiais Sensíveis ao Calor

- A evaporação assistida por feixe de elétrons é usada para metais? A chave para filmes metálicos de alta pureza e alto ponto de fusão