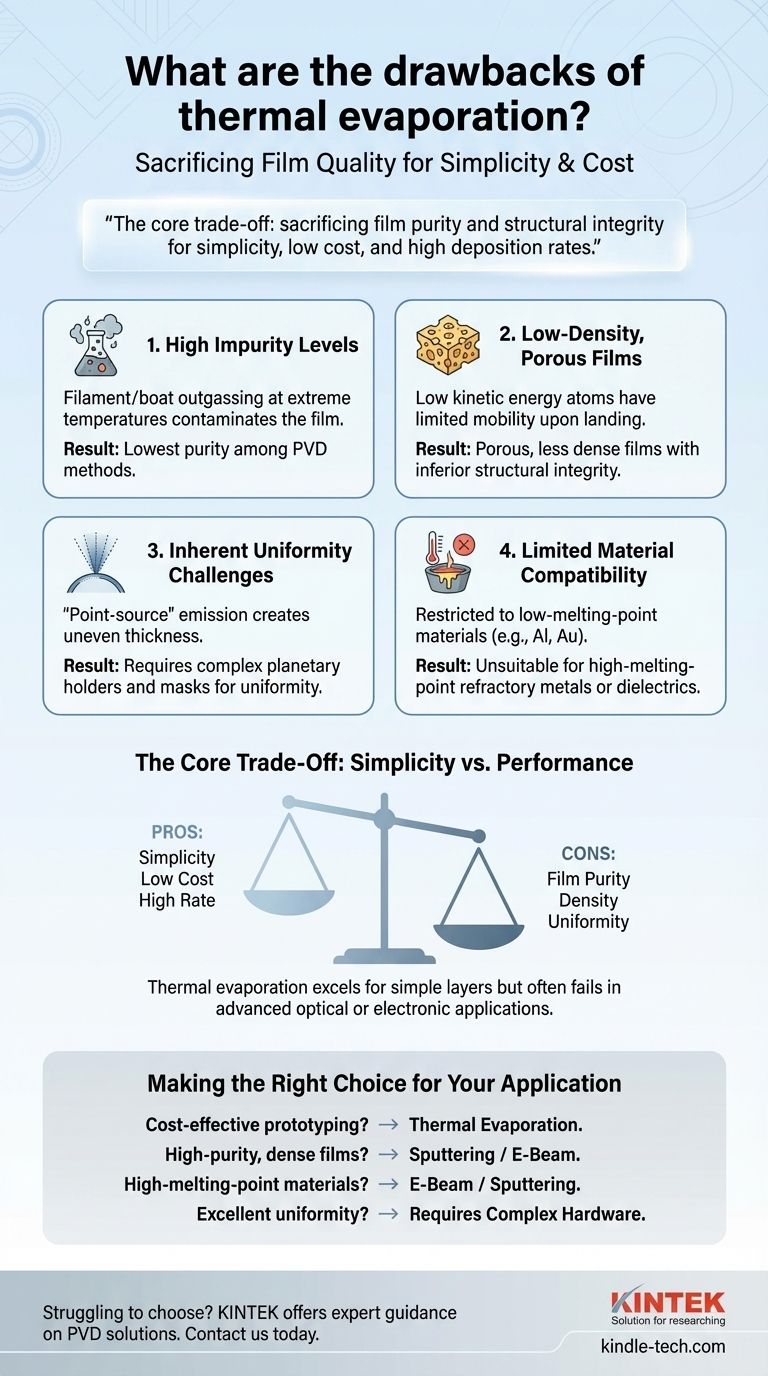

Embora seja uma técnica de deposição simples e econômica, a evaporação térmica tem desvantagens significativas que limitam seu uso em aplicações de alto desempenho. Suas principais desvantagens são a introdução de altos níveis de impureza, a criação de filmes de baixa densidade, má uniformidade de espessura sem hardware especializado e uma seleção limitada de materiais que ela pode depositar de forma eficaz. Esses problemas decorrem diretamente da dependência do método no aquecimento resistivo de um material fonte até seu ponto de vaporização.

O principal fator de troca da evaporação térmica é sacrificar a pureza do filme e a integridade estrutural em prol da simplicidade, baixo custo e altas taxas de deposição. Embora se destaque em certas aplicações, suas limitações inerentes muitas vezes a tornam inadequada para revestimentos ópticos, eletrônicos ou de proteção avançados, onde a qualidade do material é crítica.

As Limitações Fundamentais da Evaporação Térmica

Para entender se a evaporação térmica é adequada para o seu projeto, você deve primeiro compreender as razões técnicas por trás de suas desvantagens. Essas limitações não são falhas do equipamento, mas são inerentes à física do processo.

Altos Níveis de Impureza

A evaporação térmica resistiva frequentemente produz os filmes menos puros entre todos os métodos de Deposição Física de Vapor (PVD). Isso ocorre porque o elemento de aquecimento — o filamento ou cadinho que contém o material fonte — é aquecido a temperaturas extremas, fazendo com que ele libere impurezas gasosas ou até mesmo reaja com o material que está sendo evaporado.

Isso contrasta fortemente com técnicas como a pulverização catódica (sputtering), onde apenas o material alvo é bombardeado, ou a evaporação por feixe de elétrons (E-beam), onde um feixe de elétrons aquece o material fonte diretamente, minimizando o contato com outros componentes quentes.

Filmes de Baixa Densidade e Porosos

Os átomos que deixam a fonte aquecida na evaporação térmica têm energia cinética relativamente baixa. Quando chegam ao substrato, eles têm mobilidade limitada para se organizar em uma estrutura densa e compacta.

O resultado é frequentemente um filme poroso e com densidade menor do que a do material a granel. Embora isso possa ser parcialmente melhorado com uma fonte de assistência iônica para adicionar energia aos átomos depositados, os filmes raramente correspondem à densidade e qualidade alcançadas por processos mais energéticos, como a pulverização catódica.

Desafios Inerentes de Uniformidade

Uma fonte de evaporação atua como uma "fonte pontual", semelhante a uma lâmpada, emitindo material em um feixe. Sem medidas corretivas, isso resulta em um filme mais espesso diretamente acima da fonte e que se torna progressivamente mais fino em direção às bordas do substrato.

Alcançar uma boa uniformidade de filme requer suportes de substrato planetários complexos e muitas vezes caros, que giram e revolvem os substratos através do feixe de vapor, juntamente com máscaras de uniformidade de formato preciso para proteger certas áreas da deposição.

Compatibilidade Limitada de Materiais

O processo é fundamentalmente limitado pela temperatura. É adequado apenas para materiais com pontos de fusão e ebulição relativamente baixos, como alumínio, ouro, cromo e vários não metais.

Materiais que requerem temperaturas extremamente altas para vaporizar, como metais refratários (tungstênio, tântalo, molibdênio) ou certos compostos cerâmicos, não podem ser depositados com este método. Eles falham em evaporar ou exigem temperaturas que destruiriam o filamento de aquecimento.

Compreendendo os Fatores de Troca: Simplicidade vs. Desempenho

Apesar de suas desvantagens, a evaporação térmica resistiva continua sendo uma técnica amplamente utilizada porque suas limitações são aceitáveis para muitas aplicações, especialmente quando equilibradas em relação às suas vantagens significativas.

A Vantagem de Custo e Simplicidade

Os sistemas de evaporação térmica são mecanicamente mais simples e significativamente menos caros do que os sistemas de pulverização catódica ou feixe de elétrons. Isso os torna um ponto de entrada ideal para pesquisa de filmes finos em laboratórios universitários ou para processos industriais sensíveis ao custo, onde a qualidade final do filme não é o principal fator.

O Benefício da Taxa e Direcionalidade

Para muitos metais, a evaporação térmica oferece uma taxa de deposição muito maior do que a pulverização catódica. Essa velocidade é uma grande vantagem em ambientes de produção. Além disso, sua deposição direcional de "linha de visão" é altamente eficaz para o padrão "lift-off", uma técnica comum em microfabricação.

Quando a Qualidade do Filme é uma Preocupação Secundária

Muitas aplicações não exigem filmes perfeitamente puros e densos. Por exemplo, depositar uma camada metálica simples para contato elétrico, criar um revestimento refletivo para uma peça decorativa ou depositar "bumps" de índio para ligação de wafers são todos excelentes casos de uso para a evaporação térmica.

A Distinção da Evaporação por Feixe de Elétrons

É fundamental distinguir a evaporação térmica resistiva da evaporação por Feixe de Elétrons (E-beam). Embora ambos sejam processos "térmicos", o E-beam usa um feixe focado de elétrons para aquecer o material fonte diretamente em seu cadinho. Essa técnica supera as limitações de temperatura do material e reduz significativamente a contaminação de um elemento de aquecimento, permitindo filmes de maior pureza e a deposição de metais refratários e dielétricos.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método de deposição correto exige que você alinhe as necessidades de sua aplicação com as capacidades do processo.

- Se seu foco principal é prototipagem econômica ou camadas metálicas simples: A evaporação térmica resistiva é uma excelente escolha devido ao seu baixo custo, simplicidade e alta taxa de deposição.

- Se seu foco principal são filmes densos e de alta pureza para óptica ou eletrônica de precisão: Os problemas inerentes de impureza e densidade tornam a evaporação térmica inadequada; considere a pulverização catódica ou a evaporação por feixe de elétrons.

- Se você precisa depositar materiais de alto ponto de fusão ou compostos dielétricos: A evaporação térmica resistiva é inadequada; você deve usar evaporação por feixe de elétrons ou uma técnica de pulverização catódica.

- Se você requer excelente uniformidade de filme em uma grande área: A evaporação térmica só é uma opção viável se o seu sistema estiver equipado com rotação de substrato planetária e máscaras de uniformidade.

Em última análise, entender essas desvantagens permite que você aproveite a evaporação térmica por seus pontos fortes, ao mesmo tempo em que evita seu uso em aplicações onde a qualidade do filme não é negociável.

Tabela Resumo:

| Desvantagem | Descrição | Impacto |

|---|---|---|

| Altos Níveis de Impureza | A liberação de gases do elemento de aquecimento contamina o filme. | Reduz a pureza do filme, inadequado para óptica/eletrônica de precisão. |

| Filmes de Baixa Densidade e Porosos | A baixa energia cinética dos átomos depositados limita o empacotamento. | Os filmes são menos duráveis e têm integridade estrutural inferior. |

| Má Uniformidade de Espessura | A emissão de fonte pontual cria deposição irregular. | Requer suportes planetários e máscaras complexos para correção. |

| Compatibilidade Limitada de Materiais | Não consegue vaporizar eficazmente materiais de alto ponto de fusão. | Restringe o uso a materiais como Al, Au; não para metais refratários. |

Com dificuldades para escolher a técnica de deposição certa para as necessidades específicas do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para ajudá-lo a selecionar a solução PVD perfeita — seja um sistema de evaporação térmica econômico para prototipagem ou um sistema de pulverização catódica ou E-beam de alto desempenho para aplicações avançadas. Nossa equipe pode ajudar você a equilibrar custo, simplicidade e qualidade do filme para atingir os objetivos do seu projeto.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir suas necessidades e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave