Em sua essência, a evaporação térmica é uma técnica de deposição física de vapor (PVD) usada para criar filmes ultrafinos de material. O processo funciona aquecendo um material de origem dentro de uma câmara de alto vácuo até que ele vaporize. Esses átomos gasosos então viajam através do vácuo e se condensam em uma superfície alvo mais fria, conhecida como substrato, formando um revestimento sólido e uniforme.

A evaporação térmica é melhor compreendida como um método altamente controlado de "ferver" um material no vácuo para que seu vapor se deposite em uma superfície. É uma técnica fundamental, relativamente simples e amplamente utilizada para aplicar filmes finos de materiais puros, especialmente metais.

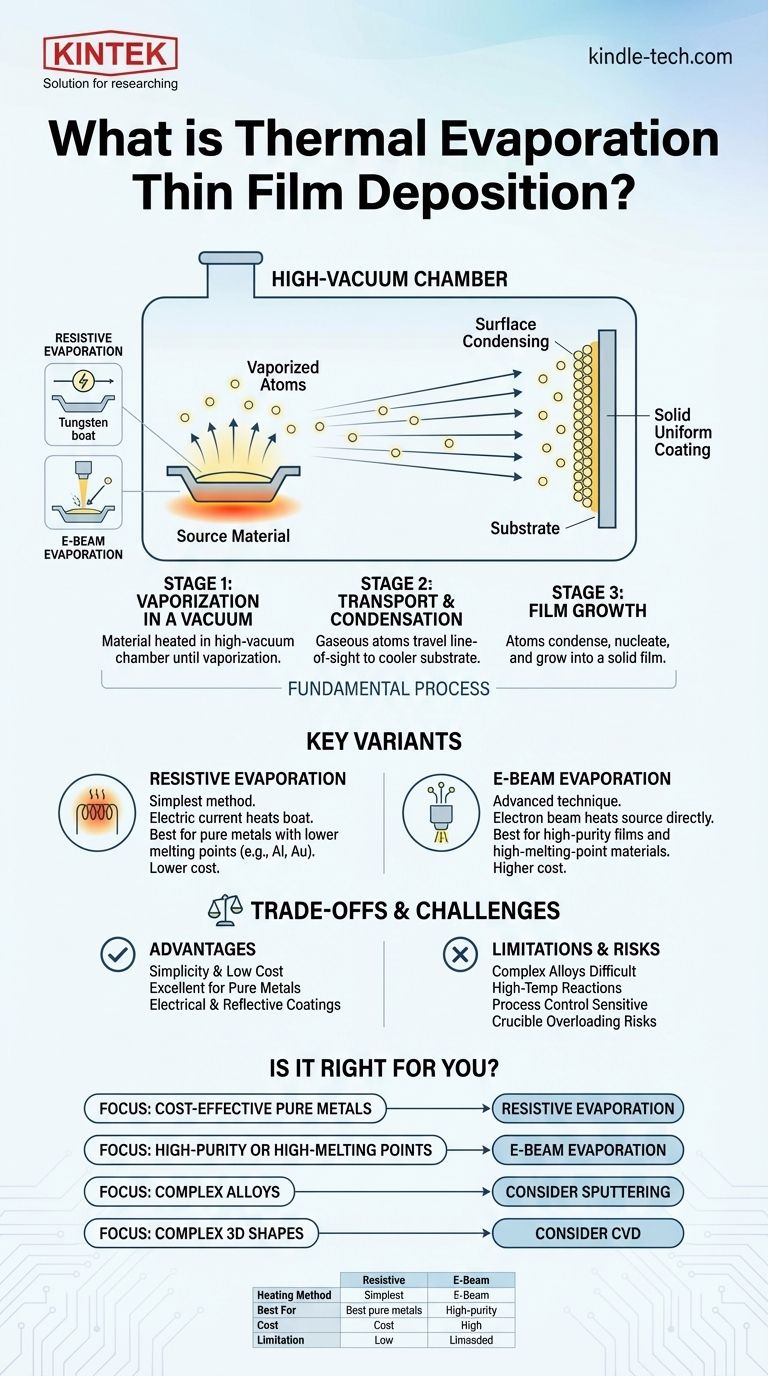

O Processo Fundamental: Do Sólido ao Filme Fino

Para realmente compreender a evaporação térmica, é essencial entender os três estágios distintos que transformam um material de origem sólido em um filme fino funcional. Todo o processo depende da física da transição de fase em um ambiente controlado.

Estágio 1: Vaporização no Vácuo

O processo começa colocando o material de origem, frequentemente em um pequeno recipiente chamado "barco" ou cadinho, em uma câmara de alto vácuo.

Um ambiente de alto vácuo é crítico. Ele remove gases atmosféricos que poderiam reagir com o material vaporizado ou impedir seu caminho até o substrato, garantindo a pureza do filme final.

Uma vez estabelecido o vácuo, o material de origem é aquecido usando um dos dois métodos primários até que evapore ou sublime para um estado gasoso.

Estágio 2: Transporte e Condensação

Os átomos vaporizados viajam em linha reta da fonte em direção ao substrato. Isso é frequentemente referido como um processo de deposição "linha de visão".

Quando os átomos gasosos atingem o substrato mais frio (como uma bolacha de silício, vidro ou plástico), eles perdem rapidamente energia e se condensam de volta a um estado sólido.

Estágio 3: Crescimento do Filme

À medida que mais átomos chegam e se condensam, eles nucleiam e crescem em um filme fino contínuo e sólido na superfície do substrato.

A espessura deste filme é cuidadosamente controlada monitorando a taxa de deposição e o tempo.

Variantes Chave da Evaporação Térmica

Embora o princípio permaneça o mesmo, o método de aquecimento do material de origem define as duas principais variantes da técnica.

Evaporação Resistiva

Esta é a forma mais simples e comum. Ela usa um barco ou filamento de metal refratário (frequentemente feito de tungstênio) que contém o material de origem.

Uma corrente elétrica é passada através deste barco, fazendo com que ele aqueça devido à sua resistência elétrica. Esse calor é transferido para o material de origem, fazendo com que ele evapore.

Evaporação por Feixe de Elétrons (E-Beam)

A evaporação por feixe de elétrons é uma técnica mais avançada usada para materiais com pontos de fusão muito altos ou para aplicações que exigem maior pureza do filme.

Um feixe de elétrons de alta energia é gerado e guiado magneticamente para atingir diretamente o material de origem. A energia intensa e focada causa ebulição e vaporização localizadas do material do cadinho.

Compreendendo as Vantagens e Desafios

Como qualquer processo de engenharia, a evaporação térmica possui vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Vantagem: Simplicidade e Custo

A principal vantagem da evaporação térmica, especialmente o método resistivo, é sua relativa simplicidade e menor custo de equipamento em comparação com técnicas de PVD mais complexas, como a pulverização catódica.

Isso a torna uma excelente escolha para depositar metais puros como alumínio, ouro ou cromo para aplicações como contatos elétricos ou revestimentos refletivos.

Limitação: Restrições de Material

A técnica é menos adequada para depositar ligas ou compostos complexos. Diferentes elementos em uma liga têm diferentes pressões de vapor, o que significa que eles evaporarão em taxas diferentes, alterando a composição do filme final.

Os materiais também podem sofrer reduções ou decomposições em altas temperaturas, o que pode comprometer a integridade e as propriedades desejadas do revestimento.

Desafio: Controle do Processo e Riscos

Alcançar um controle preciso sobre a estrutura do filme (sua morfologia) pode ser difícil. O processo também é sensível à quantidade de material carregado na fonte.

Sobrecargar um cadinho pode levar a fraturamento de partículas ou até explosões dentro da câmara de vácuo, criando defeitos no filme e potencialmente danificando o equipamento.

A Evaporação Térmica é Adequada para Sua Aplicação?

A escolha de uma técnica de deposição exige o alinhamento das capacidades do método com seu objetivo final. A evaporação térmica se destaca em cenários específicos, mas é menos ideal para outros.

- Se seu foco principal é a deposição econômica de metais puros: A evaporação térmica resistiva é uma excelente escolha, padrão da indústria, para criar camadas condutoras ou refletivas.

- Se seu foco principal é depositar ligas complexas com estequiometria precisa: Você deve considerar métodos PVD alternativos, como a pulverização catódica por magnetron, que oferece controle composicional superior.

- Se seu foco principal é obter filmes de alta pureza ou depositar materiais com alto ponto de fusão: A evaporação por feixe de elétrons é a escolha superior, pois a fonte de energia não entra em contato direto com o material de origem.

- Se seu foco principal é revestir formas tridimensionais complexas: A natureza de linha de visão da evaporação térmica é uma limitação significativa; uma técnica sem linha de visão, como a deposição química de vapor (CVD), pode ser necessária.

Compreender esses fundamentos o capacita a selecionar a estratégia de deposição mais eficaz para seus objetivos de engenharia específicos.

Tabela Resumo:

| Aspecto | Evaporação Resistiva | Evaporação por Feixe de Elétrons |

|---|---|---|

| Método de Aquecimento | Corrente elétrica aquece um barco/filamento de metal | Feixe de elétrons de alta energia atinge a fonte diretamente |

| Melhor Para | Metais puros com pontos de fusão mais baixos (ex: Al, Au) | Filmes de alta pureza; materiais com alto ponto de fusão |

| Custo e Complexidade | Menor custo, configuração mais simples | Maior custo, mais complexo |

| Limitação Chave | Potencial de reação do material com o barco | Maior custo e complexidade do equipamento |

Pronto para integrar a evaporação térmica ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório confiáveis para todas as suas necessidades de deposição de filmes finos. Seja para explorar a evaporação resistiva ou por feixe de elétrons para sua pesquisa ou produção, nossa experiência garante que você obtenha a solução certa para depositar metais puros de forma eficaz.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos do seu laboratório e aprimorar suas capacidades.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave