A frequência de trabalho de um forno de indução não é um valor único, mas se enquadra em faixas distintas, dependendo do tamanho do forno, da aplicação e do material a ser fundido. Embora fornos mais antigos e muito grandes operem na frequência da rede (50/60 Hz), a grande maioria dos fornos industriais modernos opera na faixa de média frequência, tipicamente de 150 Hz a 10.000 Hz (10 kHz), com unidades menores especializadas usando frequências ainda mais altas.

A escolha da frequência de operação é uma decisão crítica de projeto que dita diretamente a eficiência do forno, a velocidade de fusão e o grau de agitação metalúrgica no metal fundido. Frequências mais baixas penetram mais profundamente e agitam mais vigorosamente, tornando-as adequadas para grandes fusões, enquanto frequências mais altas são melhores para aplicações pequenas e precisas.

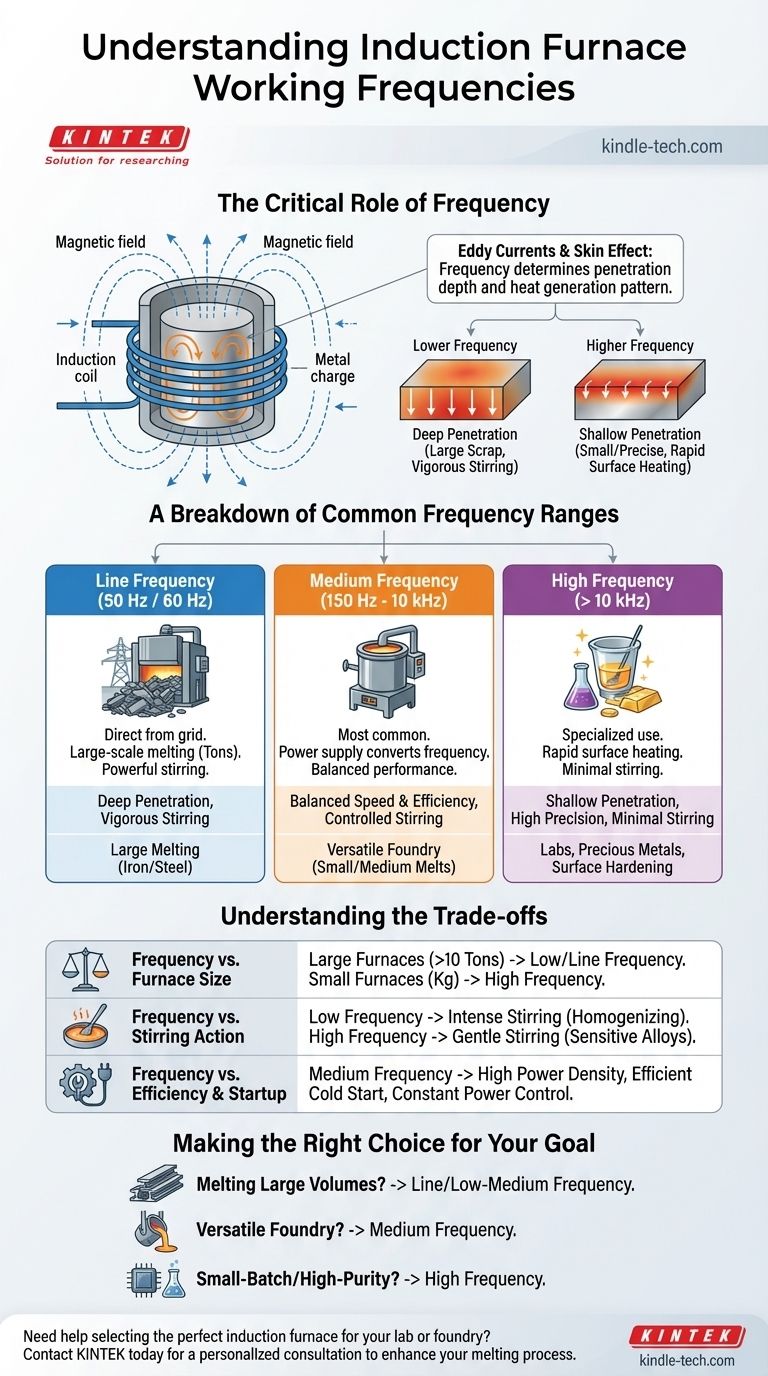

O Papel Crítico da Frequência no Aquecimento por Indução

Para entender um forno de indução, você deve compreender a relação entre frequência e desempenho de aquecimento. A corrente alternada na bobina de cobre do forno cria um campo magnético poderoso e flutuante. Este campo induz fortes correntes elétricas, conhecidas como correntes parasitas (eddy currents), diretamente na carga metálica, gerando imenso calor através da resistência elétrica.

O "Efeito Pele" e a Profundidade de Penetração

A frequência governa a profundidade com que essas correntes parasitas penetram no metal — um fenômeno conhecido como efeito pele (skin effect).

Uma frequência mais baixa resulta em uma profundidade de penetração maior. Isso permite que o campo magnético "agarre" e aqueça pedaços maiores de sucata metálica do núcleo para fora, tornando-o eficaz para fornos de grande capacidade.

Uma frequência mais alta resulta em uma profundidade de penetração muito rasa. O aquecimento é concentrado perto da superfície do material, o que permite um aquecimento extremamente rápido de peças menores ou pós.

Uma Análise das Faixas de Frequência Comuns

Os fornos de indução são geralmente categorizados em três bandas de frequência principais, cada uma adequada para diferentes tarefas.

Frequência da Rede (50 Hz / 60 Hz)

Estes são os fornos de indução originais, operando diretamente da frequência da rede elétrica. Eles são tipicamente muito grandes, usados para fundir toneladas de ferro ou reter metal fundido. A penetração profunda da energia é ideal para sucata de grande diâmetro, e o poderoso campo magnético cria uma ação de agitação muito forte e turbulenta no banho fundido.

Média Frequência (150 Hz a 10 kHz)

Esta é a faixa mais comum e versátil para fundições modernas. Conforme mencionado nas descrições técnicas, essas unidades usam uma fonte de alimentação de média frequência para converter a frequência da rede em uma faixa mais otimizada. Isso proporciona um excelente equilíbrio entre velocidade de fusão, eficiência energética e agitação controlada para fornos de pequeno a médio porte.

Alta Frequência (Acima de 10 kHz)

Fornos de alta frequência são usados para aplicações especializadas. Isso inclui fornos de laboratório para o desenvolvimento de novas ligas, fusão de pequenas quantidades de metais preciosos, ou processos industriais como o endurecimento superficial, onde apenas a "pele" externa de uma peça metálica precisa ser aquecida. A ação de agitação é mínima, o que é ideal para aplicações onde a inclusão de gás é uma preocupação.

Compreendendo as Compensações (Trade-offs)

A escolha de uma frequência envolve o equilíbrio de vários fatores interconectados. Não existe uma única frequência "melhor"; existe apenas a frequência certa para o trabalho.

Frequência vs. Tamanho do Forno

Existe uma correlação direta aqui. Fornos muito grandes (acima de 10 toneladas) quase sempre usam baixas frequências ou frequências de rede para aquecer efetivamente o volume maciço de metal. Fornos pequenos de bancada (alguns quilogramas) exigem altas frequências para acoplarem eficientemente com a pequena carga.

Frequência vs. Ação de Agitação

Esta é uma consideração metalúrgica crítica. A agitação intensa de um forno de baixa frequência é excelente para homogeneizar ligas e fundir pequenas aparas de metal que poderiam flutuar. No entanto, essa mesma turbulência pode aumentar a oxidação e danificar os refratários. A agitação muito mais suave de um forno de alta frequência é melhor para ligas sensíveis.

Frequência vs. Eficiência e Partida

Os modernos sistemas de média frequência oferecem vantagens significativas. Eles têm maior densidade de potência, levando a tempos de fusão mais rápidos. Conforme as referências observam, seus sofisticados sistemas de controle com varredura automática de frequência e circuitos de potência constante permitem que eles iniciem eficientemente com uma carga fria e mantenham alta eficiência durante todo o ciclo de fusão, ao contrário das unidades de frequência de rede mais antigas que frequentemente exigiam um "calço" fundido para iniciar.

Fazendo a Escolha Certa para Seu Objetivo

O objetivo principal da sua aplicação determinará a faixa de frequência ideal.

- Se seu foco principal for fundir grandes volumes de sucata de ferro e aço: Um forno de frequência de rede ou de média frequência de ponta inferior é a escolha mais eficaz devido à sua penetração profunda e agitação poderosa.

- Se seu foco principal for operar uma fundição versátil de propósito geral: Um forno de média frequência oferece a melhor combinação de velocidade de fusão, eficiência e flexibilidade operacional para uma ampla gama de metais e tamanhos de fusão.

- Se seu foco principal for metais de alta pureza em pequenos lotes ou trabalho de laboratório: Um forno de alta frequência fornece o aquecimento rápido e o controle preciso necessários para essas tarefas especializadas.

Em última análise, a frequência de operação é o parâmetro central que define como um forno de indução executa sua tarefa.

Tabela de Resumo:

| Faixa de Frequência | Aplicações Principais | Características Principais |

|---|---|---|

| Frequência da Rede (50/60 Hz) | Fusão em larga escala de ferro/aço (toneladas) | Penetração profunda, agitação poderosa, ideal para sucata grande |

| Média Frequência (150 Hz - 10 kHz) | Trabalho versátil de fundição (mais comum) | Velocidade, eficiência e controle balanceados para fusões pequenas/médias |

| Alta Frequência (>10 kHz) | Laboratórios, metais preciosos, endurecimento superficial | Aquecimento rápido da superfície, agitação mínima, alta precisão |

Precisa de ajuda para selecionar o forno de indução perfeito para seu laboratório ou fundição?

A frequência de trabalho é apenas um fator crítico para alcançar o desempenho de fusão ideal. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório, incluindo fornos de indução adaptados aos seus materiais específicos, tamanhos de lote e objetivos metalúrgicos.

Nossos especialistas podem ajudá-lo a navegar pelas compensações entre frequência, eficiência e ação de agitação para garantir que você obtenha um sistema que entregue os resultados de que você precisa.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e descubra como nossas soluções podem aprimorar seu processo de fusão, melhorar sua produtividade e garantir os mais altos padrões de qualidade para suas necessidades de laboratório ou produção.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho