Em sua essência, um forno rotativo é um forno industrial especializado usado para o processamento contínuo de sólidos em altas temperaturas. Sua função principal é aquecer materiais a temperaturas extremas enquanto os revira constantemente, garantindo que cada partícula seja tratada de forma uniforme. Isso o torna essencial para processos como sinterização a alta temperatura, reações químicas e criação de componentes ópticos altamente especializados.

A característica definidora de um forno rotativo não é apenas sua capacidade de gerar calor, mas seu uso da rotação. Esse movimento constante é a chave para alcançar uma uniformidade de processo incomparável, garantindo que cada parte do material seja igualmente exposta ao calor e aos gases reativos.

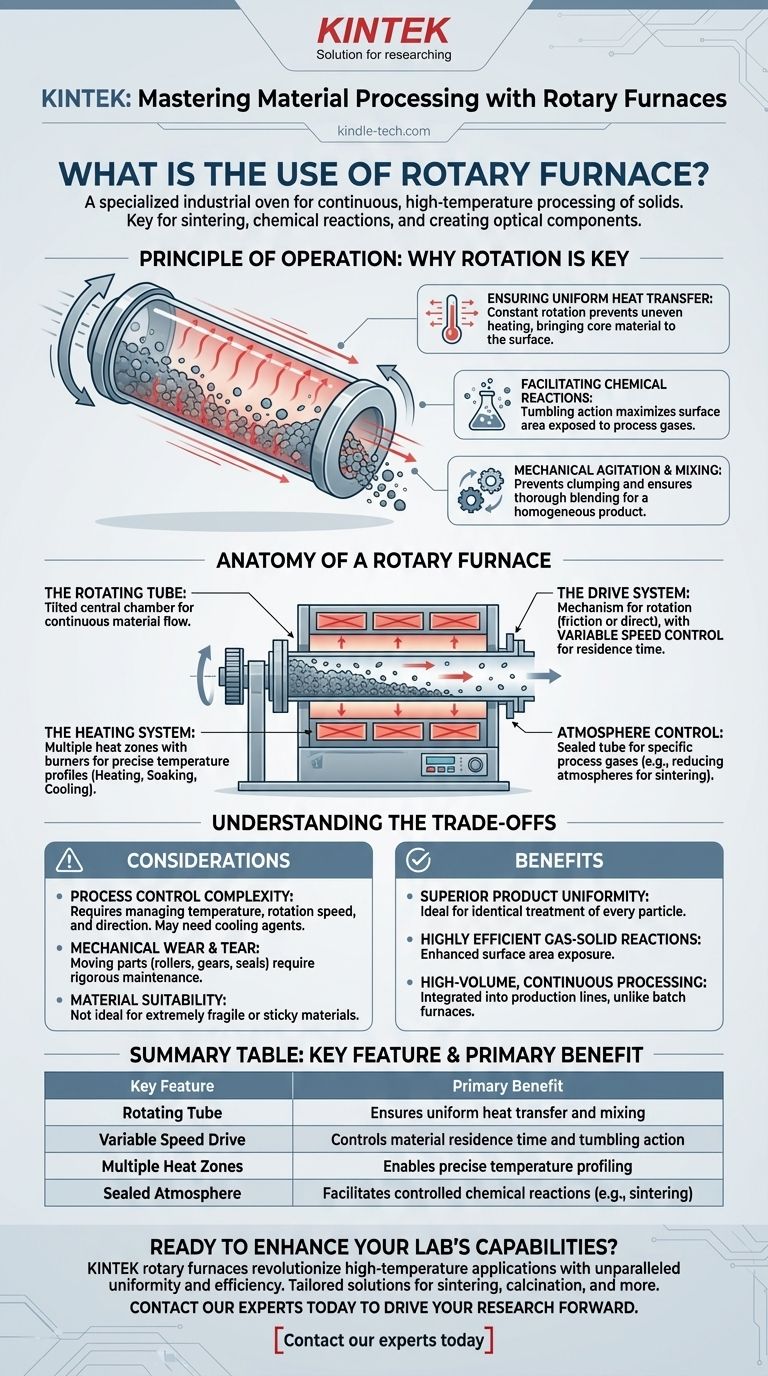

O Princípio de Operação: Por Que a Rotação é Fundamental

A eficácia de um forno rotativo decorre diretamente de seu design cilíndrico e rotativo. Ao contrário de um forno estático onde o material permanece imóvel, a ação de tombamento é fundamental para o processo.

Garantindo a Transferência Uniforme de Calor

Em um ambiente estático, o material na parte externa de uma pilha aquece muito mais rápido do que o material no centro. A rotação constante de um forno rotativo elimina esse problema ao trazer continuamente material mais frio do núcleo para a superfície, garantindo uma distribuição de calor excepcionalmente uniforme.

Facilitando Reações Químicas

Muitos processos industriais exigem que um material sólido reaja com um gás. O forno pode ser evacuado e preenchido com uma atmosfera específica, como um gás redutor. A ação de tombamento maximiza a área de superfície do material exposta ao gás, aumentando drasticamente a velocidade e a completude da reação química.

Agitação Mecânica e Mistura

A rotação serve como um poderoso misturador mecânico. Ela evita que os materiais se aglomerem ou se fundam de forma desigual e garante que diferentes componentes de uma mistura sejam completamente misturados durante o processo de aquecimento, resultando em um produto final homogêneo.

Anatomia de um Forno Rotativo

Um forno rotativo é um sistema de peças interconectadas, cada uma desempenhando um papel crítico no controle do processo térmico.

O Tubo Rotativo

Esta é a câmara central onde o material é processado. É inclinado em um leve ângulo para permitir que o material se mova gradualmente da extremidade de entrada para a extremidade de saída em um fluxo contínuo.

O Sistema de Acionamento

A rotação é gerenciada por um mecanismo de acionamento robusto. Pode ser um acionamento por fricção onde rodas giram o tubo, ou um sistema de cremalheira e pinhão ou acionamento por corrente mais direto para cargas mais pesadas. Um acionamento de velocidade variável é crucial para ajustar a velocidade de rotação, o que afeta diretamente quanto tempo o material permanece no forno e como ele tomba.

O Sistema de Aquecimento

O calor é tipicamente aplicado através de queimadores ou bicos que podem disparar combustível diretamente no tubo ou aquecer o tubo externamente. Esses sistemas são frequentemente divididos em múltiplas zonas de calor ao longo do comprimento do forno, permitindo que um perfil de temperatura preciso seja programado — aquecendo, mantendo e resfriando o material à medida que ele se move.

Controle de Atmosfera

Para aplicações avançadas como a sinterização, a capacidade de controlar a atmosfera interna é vital. O tubo do forno pode ser selado, evacuado do ar e, em seguida, preenchido com um gás de processo específico, criando o ambiente químico ideal para a reação.

Entendendo as Compensações

Embora poderoso, o design do forno rotativo vem com considerações específicas que são importantes para qualquer avaliação técnica.

Complexidade do Controle do Processo

A temperatura não é a única variável. Os operadores também devem gerenciar a velocidade de rotação e a direção para controlar o processo. Em algumas aplicações, agentes de resfriamento, como cinzas frias ou outros materiais inertes, podem ser adicionados para reduzir rapidamente a temperatura se ela ultrapassar o limite, adicionando outra camada de controle.

Desgaste Mecânico

Como o forno possui muitas peças móveis — incluindo rolos, engrenagens de acionamento e vedações — ele está sujeito a mais desgaste mecânico do que um forno estático. Isso exige um cronograma de manutenção rigoroso para garantir a confiabilidade e evitar tempo de inatividade dispendioso.

Adequação do Material

A ação de tombamento não é adequada para todos os materiais. Componentes extremamente frágeis podem ser danificados pelo movimento constante, enquanto materiais muito pegajosos ou viscosos podem não fluir adequadamente através do tubo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno rotativo é uma decisão impulsionada pelas demandas específicas do seu processo térmico.

- Se seu foco principal é a uniformidade do produto: Um forno rotativo é a escolha superior para garantir que cada partícula receba tratamento térmico e químico idêntico.

- Se seu foco principal são reações gás-sólido: A área de superfície aprimorada pela exposição ao tombamento torna o forno rotativo altamente eficiente para processos como redução de minério ou calcinação.

- Se seu foco principal é o processamento contínuo de alto volume: O design inerente de um forno rotativo é ideal para integração em uma linha de produção contínua, ao contrário dos fornos estáticos baseados em batelada.

Ao entender esses princípios centrais, você pode determinar se as capacidades exclusivas de um forno rotativo se alinham com seus objetivos exigentes de processamento de materiais.

Tabela de Resumo:

| Característica Principal | Benefício Principal |

|---|---|

| Tubo Rotativo | Garante transferência uniforme de calor e mistura |

| Acionamento de Velocidade Variável | Controla o tempo de residência do material e a ação de tombamento |

| Múltiplas Zonas de Calor | Permite perfilhamento preciso da temperatura |

| Atmosfera Selada | Facilita reações químicas controladas (ex: sinterização) |

Pronto para aprimorar as capacidades de processamento de materiais do seu laboratório?

Um forno rotativo da KINTEK pode revolucionar suas aplicações de alta temperatura, garantindo uniformidade e eficiência incomparáveis para sinterização, calcinação e reações químicas. Nossa experiência em equipamentos de laboratório significa que fornecemos soluções adaptadas às suas necessidades específicas, ajudando você a alcançar resultados consistentes e de alta qualidade.

Contate nossos especialistas hoje para discutir como um forno rotativo KINTEK pode se integrar ao seu fluxo de trabalho e impulsionar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo