Em essência, um forno de fusão por indução é uma ferramenta altamente versátil que utiliza indução eletromagnética para aquecer e fundir metais com velocidade e precisão notáveis. Suas aplicações variam desde a fusão e refino de metais preciosos e ligas de alta tecnologia até a execução de tarefas de fabricação específicas, como tratamento térmico, forjamento e preparação para soldagem.

O verdadeiro valor de um forno de indução não é apenas a sua capacidade de fundir metal, mas a sua capacidade de o fazer com velocidade, limpeza e precisão metalúrgica excepcionais, tornando-o indispensável para a produção de ligas homogéneas de alta qualidade.

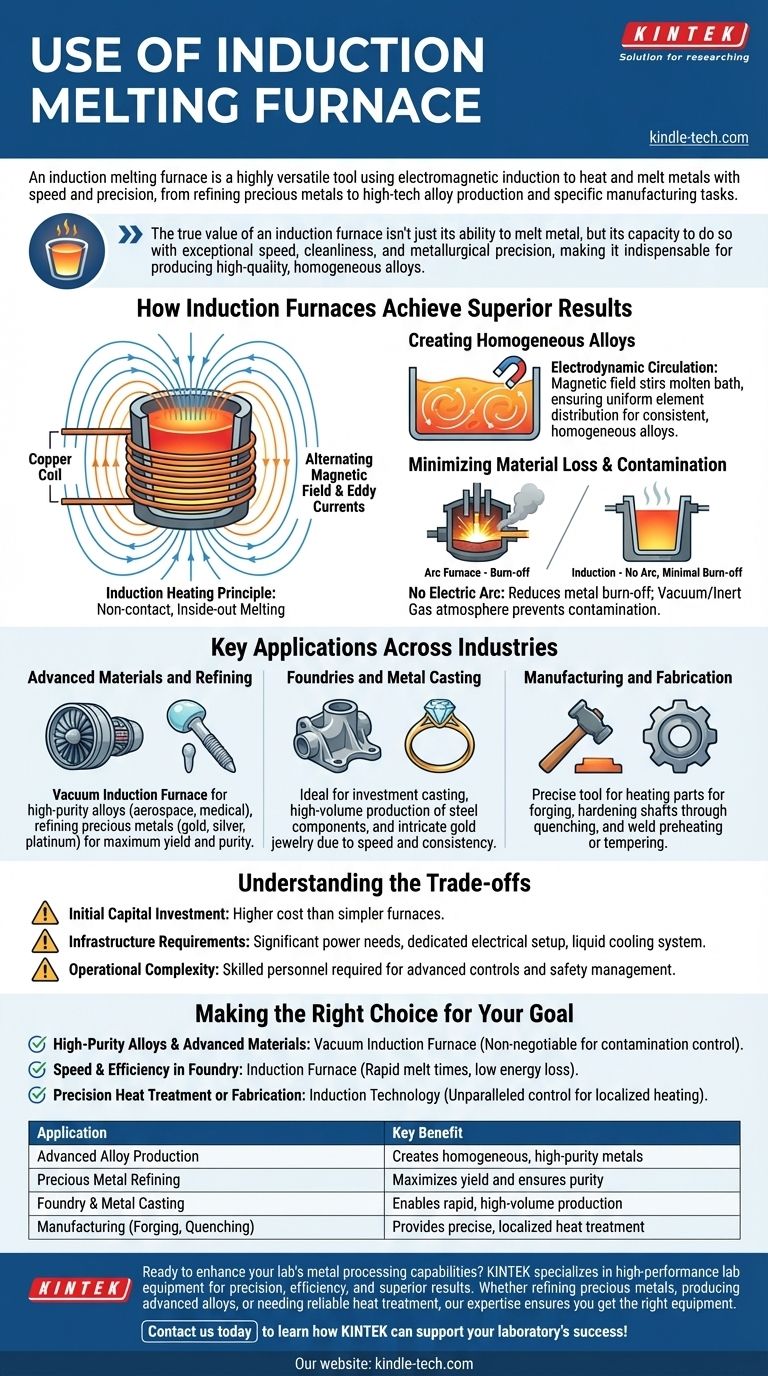

Como os Fornos de Indução Alcançam Resultados Superiores

A função principal de um forno de indução gira em torno do seu método exclusivo de aquecimento sem contato. Esta abordagem oferece vantagens distintas em relação aos fornos tradicionais a combustível ou a arco.

O Princípio do Aquecimento por Indução

Um forno de indução gera um campo magnético alternado potente a partir de uma bobina de cobre. Quando um material condutor, como metal, é colocado dentro deste campo, ele induz correntes elétricas (correntes parasitas) dentro do próprio metal.

A resistência natural do metal a estas correntes gera calor intenso e localizado, fazendo com que ele derreta rapidamente de dentro para fora, sem qualquer chama externa ou arco elétrico.

Criação de Ligas Homogéneas

Um benefício fundamental deste processo é a circulação eletrodinâmica do metal líquido. O campo magnético mexe naturalmente o banho fundido.

Este movimento constante garante que todos os elementos sejam distribuídos uniformemente, resultando numa liga perfeitamente homogénea com propriedades consistentes em todo o produto final.

Minimização da Perda de Material e Contaminação

Fornos a arco tradicionais podem causar perda significativa de material ao queimar elementos de liga valiosos. A fusão por indução evita isso completamente.

Como não há arco elétrico, a queima do metal é minimizada. Isto é especialmente crítico ao trabalhar com metais caros ou reativos. O processo também pode ser realizado sob vácuo ou atmosfera de gás inerte para evitar contaminação.

Aplicações Chave em Várias Indústrias

O controlo e a versatilidade da tecnologia de indução tornam-na um pilar em numerosos setores de alto valor.

Materiais Avançados e Refino

Para materiais onde a pureza é fundamental, o forno de indução a vácuo é o padrão. É utilizado para produzir ligas de alta temperatura, ligas de titânio, aço inoxidável e outros materiais especiais para aplicações aeroespaciais e médicas.

É também o método preferido para o refino de metais preciosos como ouro, prata e platina, pois maximiza o rendimento e garante a pureza.

Fundições e Fundição de Metais

Os fornos de indução são amplamente utilizados para fundição de metais, incluindo fundição por cera perdida (investment casting), onde são criadas peças complexas e de alta qualidade.

A sua velocidade e consistência são ideais para fundições que produzem desde componentes de aço padrão até joias de ouro intrincadas.

Fabricação e Montagem

Para além da simples fusão, a tecnologia de indução é uma ferramenta precisa para a fabricação. É usada para aquecer peças para forjamento, endurecer eixos através de têmpera (quenching), e para pré-aquecer ou temperar soldas para garantir a sua integridade estrutural.

Compreendendo os Compromissos

Embora poderosa, a tecnologia de indução não é uma solução universal. Uma compreensão clara dos seus requisitos é essencial para uma implementação adequada.

Investimento de Capital Inicial

Os sistemas de forno de indução são equipamentos sofisticados. O custo de capital inicial é tipicamente mais elevado do que o de fornos mais simples, a combustível.

Requisitos de Infraestrutura

Estes fornos têm requisitos de energia significativos e muitas vezes necessitam de infraestrutura elétrica dedicada. Eles também dependem de um sistema de arrefecimento líquido (geralmente água) para proteger as bobinas de cobre, o que adiciona outra camada de dependência operacional.

Complexidade Operacional

Embora a automação seja uma vantagem chave, operar um forno de indução requer pessoal qualificado. O sistema está equipado com controlos avançados e alarmes de segurança para tensão, corrente e temperatura que devem ser geridos corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente das suas prioridades operacionais e dos materiais com os quais trabalha.

- Se o seu foco principal são ligas de alta pureza e materiais avançados: Um forno de indução a vácuo é inegociável pelo seu controlo absoluto sobre a contaminação atmosférica.

- Se o seu foco principal é velocidade e eficiência numa fundição: Os tempos de fusão rápidos e a baixa perda de energia de um forno de indução tornam-no ideal para fundição de alto volume de aço, ouro ou outros metais padrão.

- Se o seu foco principal é tratamento térmico de precisão ou fabricação: A indução oferece um controlo inigualável para aquecimento localizado em processos como forjamento, têmpera ou pré-aquecimento de solda.

Em última análise, um forno de indução fornece um nível de controlo que transforma a fusão de metal de um processo de força bruta numa ciência precisa.

Tabela de Resumo:

| Aplicação | Benefício Chave |

|---|---|

| Produção de Ligas Avançadas | Cria metais homogéneos e de alta pureza |

| Refino de Metais Preciosos | Maximiza o rendimento e garante a pureza |

| Fundição e Fundição de Metais | Permite produção rápida e de alto volume |

| Fabricação (Forjamento, Têmpera) | Fornece tratamento térmico preciso e localizado |

Pronto para aprimorar as capacidades de processamento de metais do seu laboratório? A KINTEK especializa-se em equipamentos de laboratório de alto desempenho, incluindo fornos de fusão por indução projetados para precisão, eficiência e resultados superiores. Quer esteja a refinar metais preciosos, a produzir ligas avançadas ou necessite de soluções fiáveis de tratamento térmico, a nossa experiência garante que obtém o equipamento certo para as suas necessidades. Contacte-nos hoje para saber como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de fusão a vácuo? Obtenha Metais Ultrapuros para Aplicações Críticas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Quais são as vantagens da fusão por indução a vácuo? Alcance Pureza e Precisão Máximas para Ligas de Alto Desempenho

- Como funciona um forno VIM? Alcance a Pureza Máxima na Fusão de Metais de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM