Em sua essência, a deposição química de vapor (CVD) é usada para criar filmes e revestimentos sólidos excepcionalmente finos e de alto desempenho em um substrato. Este processo é crítico em inúmeros campos de fabricação avançada, incluindo eletrônicos para a produção de dispositivos semicondutores, indústria pesada para a criação de revestimentos de ferramentas resistentes ao desgaste e energia para a fabricação de células solares de filme fino. Ao depositar materiais uma camada de átomos por vez, a CVD fundamentalmente melhora as propriedades de um material base.

O propósito central da deposição química de vapor é projetar a superfície de um material em nível molecular. Não se trata apenas de aplicar uma camada; trata-se de construir uma nova superfície funcional com propriedades específicas como condutividade elétrica, dureza ou resistência à corrosão que o material original não possui.

O Que a Deposição Química de Vapor Realmente Faz?

Construindo Filmes a Partir de Gás

A deposição química de vapor é um processo onde um substrato (o objeto a ser revestido) é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato, deixando um depósito sólido do material desejado.

Este método permite a criação de revestimentos com espessura e uniformidade extremamente precisas.

Melhorando as Propriedades do Material

O objetivo principal da CVD não é apenas revestir um objeto, mas dar à sua superfície características inteiramente novas. Os filmes depositados são projetados para funções específicas.

Isso pode significar adicionar resistência à corrosão a uma peça metálica, criar uma camada semicondutora em uma bolacha de silício ou aplicar um revestimento resistente à abrasão a uma ferramenta de corte.

Versatilidade Inigualável

A CVD pode ser usada para depositar uma vasta gama de materiais, incluindo vários metais, cerâmicas e semicondutores.

Essa versatilidade se estende aos substratos que estão sendo revestidos, que podem incluir metais, vidro, cerâmicas e outros materiais capazes de suportar as temperaturas do processo.

Onde a CVD é Crítica?

Eletrônicos e Semicondutores

A indústria eletrônica moderna é construída sobre a CVD. É o método preferencial para depositar os múltiplos filmes finos necessários para fabricar circuitos integrados, processadores e chips de memória.

Também é usada para cultivar materiais avançados como nanotubos de carbono e nanofios de nitreto de gálio (GaN), que são essenciais para dispositivos eletrônicos e optoeletrônicos de próxima geração.

Ferramentas e Componentes de Alto Desempenho

Em ambientes industriais, a CVD é usada para aplicar revestimentos duros e duráveis em ferramentas de corte, brocas e peças de máquinas.

Esses revestimentos reduzem drasticamente o desgaste e a corrosão, prolongando a vida útil e o desempenho de ferramentas usadas em ambientes de alto estresse, como a fabricação automotiva e aeroespacial.

Energia e Óptica

A produção de células solares de filme fino depende da CVD para depositar os materiais fotovoltaicos que convertem a luz solar em eletricidade.

Além da energia solar, é usada para criar revestimentos ópticos especializados para lentes, displays holográficos e outros componentes onde o gerenciamento da luz é crítico.

Reconhecendo as Compensações Práticas

Requisito para Controle Preciso

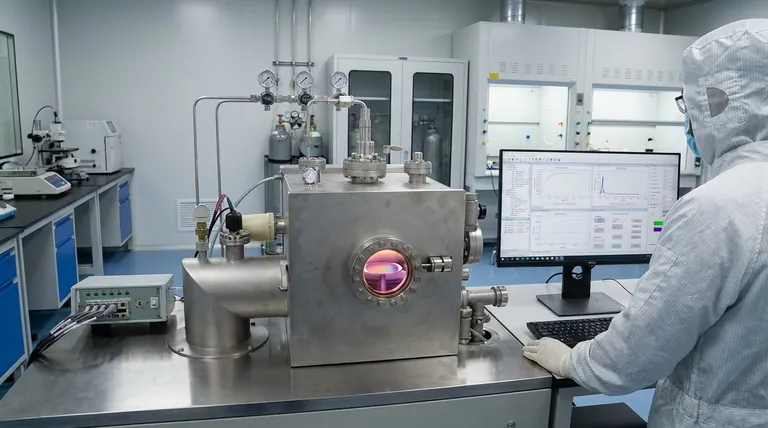

A CVD não é um processo simples. A obtenção de um filme uniforme e de alta qualidade requer controle preciso sobre a temperatura, pressão, taxas de fluxo de gás e química da câmara.

Essa complexidade significa que um alto nível de habilidade e equipamentos sofisticados são necessários para resultados bem-sucedidos e repetíveis.

Ambientes de Alta Temperatura

Muitos processos de CVD exigem temperaturas muito altas para iniciar as reações químicas necessárias na superfície do substrato.

Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem não ser capazes de suportar o calor sem deformar ou derreter.

Gerenciamento de Produtos Químicos Precursores

O "químico" na CVD refere-se aos gases precursores, que podem ser caros, tóxicos ou corrosivos.

O manuseio, armazenamento e descarte adequados desses produtos químicos são considerações críticas de segurança e operacionais que aumentam o custo e a complexidade geral do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a CVD é impulsionada pela necessidade de uma propriedade de superfície específica e de alto desempenho que não pode ser alcançada por outros meios.

- Se o seu foco principal é produzir os filmes semicondutores de mais alta pureza: A CVD é o padrão da indústria para criar as camadas fundamentais de microeletrônicos com controle inigualável.

- Se o seu foco principal é adicionar durabilidade extrema a componentes industriais: A CVD fornece um revestimento robusto e quimicamente ligado, ideal para proteger ferramentas e peças em ambientes agressivos.

- Se o seu foco principal é revestir uniformemente geometrias complexas e sem linha de visão: A natureza gasosa da CVD permite depositar filmes impecáveis em superfícies intrincadas que outros métodos não conseguem alcançar.

Em última análise, a deposição química de vapor é o processo definitivo quando você precisa aprimorar fundamentalmente a superfície de um material com um filme fino perfeitamente uniforme e de alto desempenho.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Uso Principal | Criação de filmes finos e revestimentos de alto desempenho em um substrato. |

| Indústrias Chave | Semicondutores, Ferramentas Industriais, Energia (Solar), Óptica. |

| Materiais Chave | Metais, Cerâmicas, Semicondutores (ex: Silício, Nitreto de Gálio). |

| Vantagens Chave | Uniformidade excepcional, controle preciso de espessura, capacidade de revestir geometrias complexas. |

| Principais Considerações | Requer altas temperaturas, controle preciso do processo e produtos químicos precursores especializados. |

Precisa de uma solução de revestimento de alto desempenho para seu laboratório ou linha de produção?

A deposição química de vapor é uma técnica poderosa para criar os filmes finos precisos e duráveis necessários para aplicações avançadas em semicondutores, ferramentas industriais e tecnologia de energia. A escolha do equipamento certo é fundamental para o sucesso.

Na KINTEK, somos especialistas em equipamentos de laboratório de alta qualidade, incluindo sistemas CVD adaptados aos seus objetivos específicos de pesquisa e produção. Nossa experiência ajuda laboratórios e fabricantes a alcançar resultados superiores com processos de revestimento confiáveis e eficientes.

Vamos discutir como uma solução CVD da KINTEK pode melhorar as propriedades dos seus materiais. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais