A faixa de temperatura de um forno a vácuo não é um valor único, mas varia significativamente com base em seu projeto e finalidade pretendida. Embora um forno padrão geralmente opere entre 500°C e 1400°C (cerca de 1000°F a 2400°F), modelos especializados de alta temperatura, como fornos de indução ou grafite, podem atingir temperaturas máximas de 2000°C a 2200°C (3632°F a 3992°F) ou até mais.

A capacidade de temperatura específica de um forno a vácuo é ditada por sua construção e pela tarefa de processamento de material para a qual foi projetado. A questão não é apenas "quão quente ele pode ficar", mas "qual processo térmico precisa ser realizado em um ambiente controlado e livre de oxigênio".

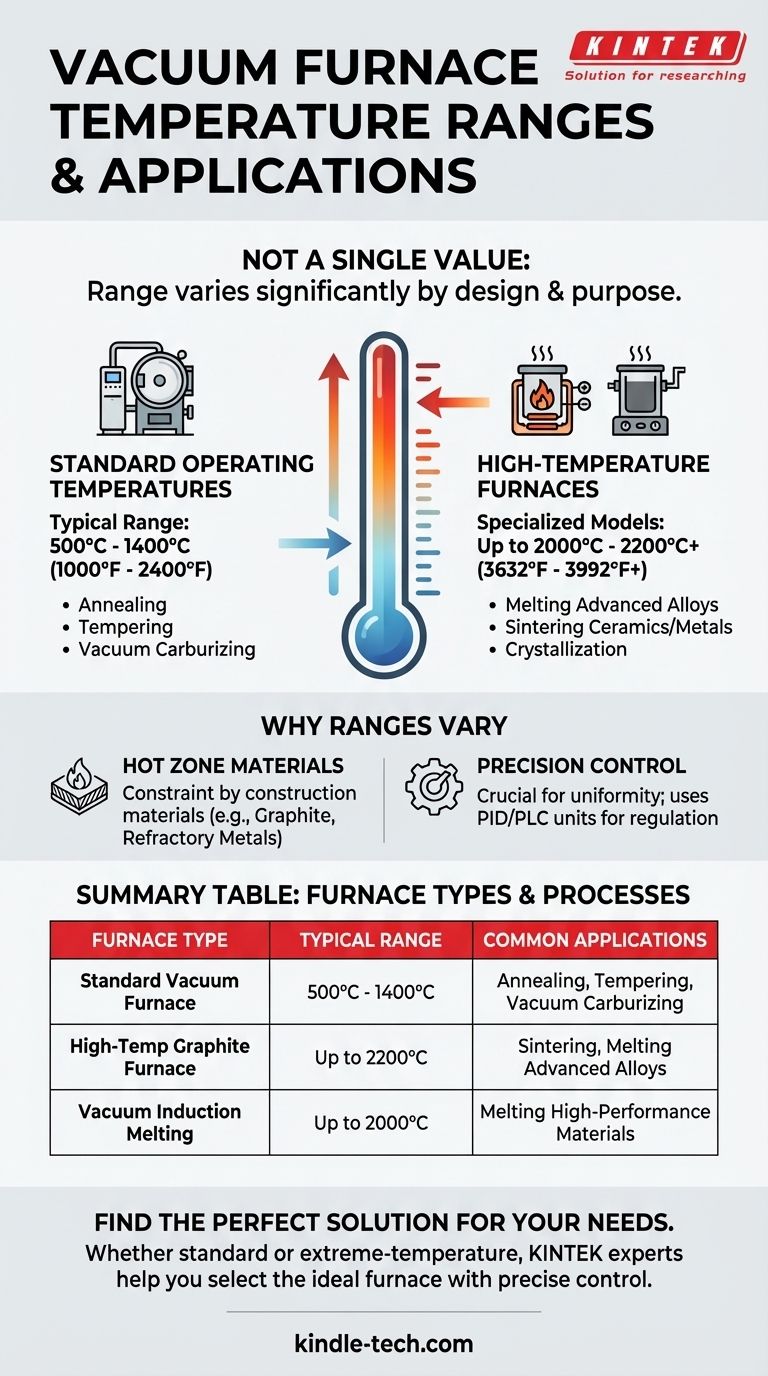

Por que as faixas de temperatura variam por tipo de forno

A temperatura máxima de operação de um forno a vácuo é fundamentalmente limitada pelos materiais usados em sua construção, particularmente dentro da câmara de aquecimento ou "zona quente".

Temperaturas Operacionais Padrão

Um forno a vácuo de uso geral típico oferece uma ampla faixa operacional, geralmente de cerca de 538°C a 1315°C (1000°F a 2400°F).

Esta faixa é suficiente para a maioria dos processos comuns de tratamento térmico industrial, incluindo recozimento, revenimento e cementação a vácuo para muitos metais e ligas padrão.

Fornos de Alta Temperatura

Para aplicações mais exigentes, são necessários fornos especializados. Estes são projetados com materiais que podem suportar calor extremo sem degradação.

Um forno de fusão por indução a vácuo, por exemplo, pode atingir temperaturas de até 2000°C. Um forno de grafite a vácuo, que usa grafite para seus elementos de aquecimento e isolamento, pode atingir temperaturas ainda mais altas, geralmente de até 2200°C.

O Papel da Zona Quente

A zona quente contém os elementos de aquecimento e o isolamento que reflete o calor de volta para a peça de trabalho. Os materiais usados aqui são a principal restrição de temperatura.

O grafite e certos metais refratários são escolhas comuns para zonas quentes de alta temperatura devido aos seus altos pontos de fusão e estabilidade sob condições de vácuo.

Como a Temperatura Habilita Processos Específicos

Diferentes processos metalúrgicos e de materiais são ativados em temperaturas específicas. A capacidade de controlar com precisão o perfil de temperatura — incluindo taxas de rampa e tempos de permanência — é o que torna um forno a vácuo tão versátil.

Processos de Temperatura Mais Baixa (~500°C a 900°C)

Processos como desgaseificação da carga e revenimento ocorrem na extremidade inferior da capacidade do forno. Um programa típico pode manter uma peça a 800°C para permitir que os gases aprisionados escapem antes de prosseguir para temperaturas mais altas.

Processos de Faixa Média (~900°C a 1200°C)

Esta faixa é crítica para processos como recozimento, normalização e cementação a vácuo. Um ciclo de tratamento pode envolver aquecer lentamente um componente a 1100°C e mantê-lo lá para alterar sua microestrutura para melhorar a ductilidade ou dureza.

Aplicações de Alta Temperatura (>1400°C)

As temperaturas mais altas são reservadas para processos avançados. Isso inclui a fusão de ligas de alto desempenho, a sinterização de cerâmicas ou metais em pó e a cristalização de materiais compósitos para criar componentes de alta resistência.

Compreendendo as Trocas e Controles

Atingir uma temperatura máxima alta é apenas uma parte da equação. A qualidade do produto final depende muito da precisão e do ambiente do forno.

Precisão Sobre a Temperatura de Pico

Para muitas aplicações, a capacidade de manter uma temperatura uniforme e estável é mais crítica do que atingir um pico extremo. O sistema de controle de temperatura é, portanto, um componente crucial.

Esses sistemas usam termopares para medição e unidades PID (Proporcional-Integral-Derivativo) ou PLC (Controlador Lógico Programável) sofisticadas para regular com precisão a energia fornecida aos elementos de aquecimento.

O Propósito do Vácuo

O principal benefício de um forno a vácuo é o ambiente livre de oxigênio. Isso evita oxidação, formação de carepa e descoloração da superfície, que de outra forma ocorreriam ao aquecer materiais a altas temperaturas no ar, como em um forno mufla tradicional.

Isso garante que a peça de trabalho mantenha sua precisão dimensional e integridade superficial, o que é um requisito crítico nas indústrias aeroespacial, médica e de alta tecnologia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer a correspondência de suas capacidades com o material específico e o resultado desejado.

- Se o seu foco principal for o tratamento térmico padrão (recozimento, revenimento): Um forno com temperatura máxima em torno de 1400°C atenderá à grande maioria de suas necessidades.

- Se o seu foco principal for a fusão ou sinterização de materiais avançados: Você deve investir em um forno especializado de alta temperatura capaz de atingir 2000°C ou mais.

- Se o seu foco principal for a repetibilidade do processo e a qualidade final da peça: Priorize o sistema de controle de temperatura do forno e sua capacidade de manter o calor uniforme, não apenas sua classificação de temperatura de pico.

Em última análise, o forno a vácuo ideal é aquele cujas capacidades térmicas estão precisamente alinhadas com seus requisitos de processamento de material.

Tabela de Resumo:

| Tipo de Forno | Faixa de Temperatura Típica | Aplicações Comuns |

|---|---|---|

| Forno a Vácuo Padrão | 500°C - 1400°C | Recozimento, Revenimento, Cementação a Vácuo |

| Forno de Grafite de Alta Temperatura | Até 2200°C | Sinterização, Fusão de Ligas Avançadas |

| Forno de Fusão por Indução a Vácuo | Até 2000°C | Fusão de Materiais de Alto Desempenho |

Pronto para encontrar o forno a vácuo perfeito para suas necessidades específicas de temperatura?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de precisão adaptados às suas necessidades exclusivas de processamento de materiais. Se você precisa de capacidades de tratamento térmico padrão ou soluções de temperatura extrema para materiais avançados, nossos especialistas o ajudarão a selecionar o forno a vácuo ideal com a faixa de temperatura e o sistema de controle precisos que seu laboratório exige.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação e receber uma recomendação personalizada. Deixe a KINTEK ser sua parceira na obtenção de resultados superiores com o equipamento de laboratório certo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- O que é condução no vácuo? Compreendendo a Transferência de Calor na Ausência de Matéria

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície