Sob condições oxidantes, o molibdénio começa a formar um óxido volátil que evapora a temperaturas de 650°C (1202°F) e superiores. Este fenómeno, muitas vezes confundido com a ebulição do próprio metal, é uma reação química com o oxigénio que leva à rápida perda de material e à formação de pó branco de trióxido de molibdénio.

A questão central não é a evaporação do molibdénio puro, que tem um ponto de ebulição extremamente alto. O limite prático de temperatura no ar é ditado pela sua reação com o oxigénio para formar trióxido de molibdénio (MoO₃), que então sublima a uma temperatura muito mais baixa.

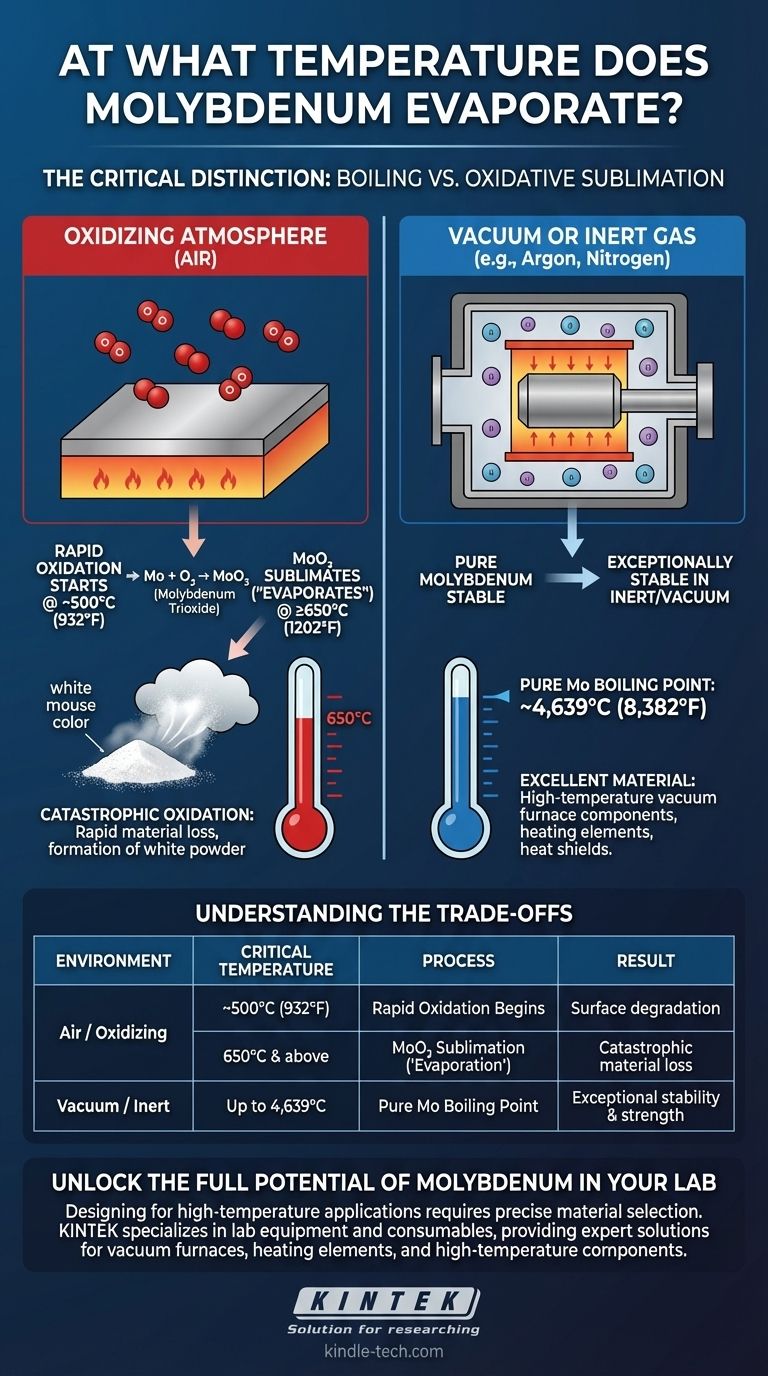

A Distinção Crítica: Ebulição vs. Sublimação Oxidativa

Para usar o molibdénio de forma eficaz, é preciso entender a diferença entre as suas propriedades intrínsecas no vácuo e o seu comportamento quando exposto ao ar a altas temperaturas.

O Ponto de Ebulição do Molibdénio Puro

Num ambiente inerte ou a vácuo, o molibdénio puro é excecionalmente estável. O seu ponto de ebulição real é de aproximadamente 4.639°C (8.382°F).

Isso torna-o um excelente material para componentes de fornos a vácuo de alta temperatura, barcos de evaporação e outras aplicações protegidas do oxigénio.

O Papel do Oxigénio

Quando aquecido na presença de oxigénio, inicia-se um processo de degradação em duas fases. A referência indica que a oxidação rápida começa a temperaturas de 500°C (932°F) ou superiores.

Durante esta fase, o oxigénio da atmosfera reage com a superfície do metal, formando uma camada de trióxido de molibdénio (MoO₃).

Evaporação do Trióxido de Molibdénio (MoO₃)

Este óxido recém-formado é a verdadeira fonte da "evaporação". O trióxido de molibdénio é uma substância volátil que começa a sublimar (passar diretamente do estado sólido para o gasoso) a temperaturas em torno de 650°C (1202°F).

Este processo é frequentemente chamado de "oxidação catastrófica" porque remove rapidamente material do componente, que parece simplesmente desaparecer numa nuvem de pó branco, descrito como uma "cor de rato branco".

Compreendendo as Compensações e os Limites Práticos

As condições ambientais definem completamente os limites operacionais e a viabilidade do uso de molibdénio para uma aplicação de alta temperatura.

A Fraqueza em Atmosferas Oxidantes

A principal limitação do molibdénio é a sua baixa resistência à oxidação a temperaturas elevadas. Usar um componente de molibdénio desprotegido no ar acima de 500°C não é aconselhável para qualquer aplicação de longo prazo.

Uma perda significativa de material começará, acelerando à medida que a temperatura se aproxima e excede 650°C. Isso leva à falha do componente.

A Força no Vácuo ou Gás Inerte

Por outro lado, num vácuo ou numa atmosfera de gás inerte (como árgon ou azoto), o molibdénio mantém a sua resistência e integridade estrutural a temperaturas muito elevadas, tornando-o um metal refratário de primeira linha.

É por isso que o molibdénio é um material padrão para elementos de aquecimento, escudos térmicos e peças estruturais dentro de fornos a vácuo.

O Papel da Liga

A liga de molibdénio, como a dopagem com óxido de lantânio (ML) ou óxido de ítrio (MY), melhora principalmente outras propriedades.

Essas adições melhoram a ductilidade, a resistência à corrosão a temperaturas mais baixas e a trabalhabilidade mecânica. No entanto, elas não impedem fundamentalmente o processo de oxidação a alta temperatura.

Como Aplicar Isso ao Seu Projeto

O seu ambiente operacional é o fator mais importante ao projetar com molibdénio.

- Se o seu foco principal é o uso em alta temperatura num vácuo ou gás inerte: O molibdénio é uma excelente escolha, permanecendo estável muito além das temperaturas observadas na maioria dos processos industriais.

- Se o seu foco principal é o uso em alta temperatura no ar ou num ambiente oxidante: Deve manter a temperatura de serviço abaixo de 500°C ou especificar um revestimento protetor para evitar a oxidação catastrófica.

Em última análise, compreender o seu ambiente é a chave para aproveitar a notável resistência do molibdénio a altas temperaturas.

Tabela Resumo:

| Ambiente | Temperatura Crítica | Processo | Resultado |

|---|---|---|---|

| Ar / Oxidante | ~500°C (932°F) | Início da Oxidação Rápida | Degradação da superfície |

| Ar / Oxidante | 650°C (1202°F) e acima | Sublimação de MoO₃ ('Evaporação') | Perda catastrófica de material |

| Vácuo / Gás Inerte | Até 4.639°C (8.382°F) | Ponto de Ebulição do Molibdénio Puro | Estabilidade e resistência excecionais |

Desbloqueie todo o potencial do molibdénio no seu laboratório.

Projetar para aplicações de alta temperatura requer uma seleção precisa de materiais. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para fornos a vácuo, elementos de aquecimento e componentes de alta temperatura. Ajudamo-lo a selecionar os materiais e configurações certos para garantir desempenho e longevidade, quer esteja a trabalhar em ambientes oxidantes ou inertes.

Contacte-nos hoje para discutir como a nossa experiência pode melhorar o sucesso do seu projeto.

Entre em contacto com os nossos especialistas →

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho