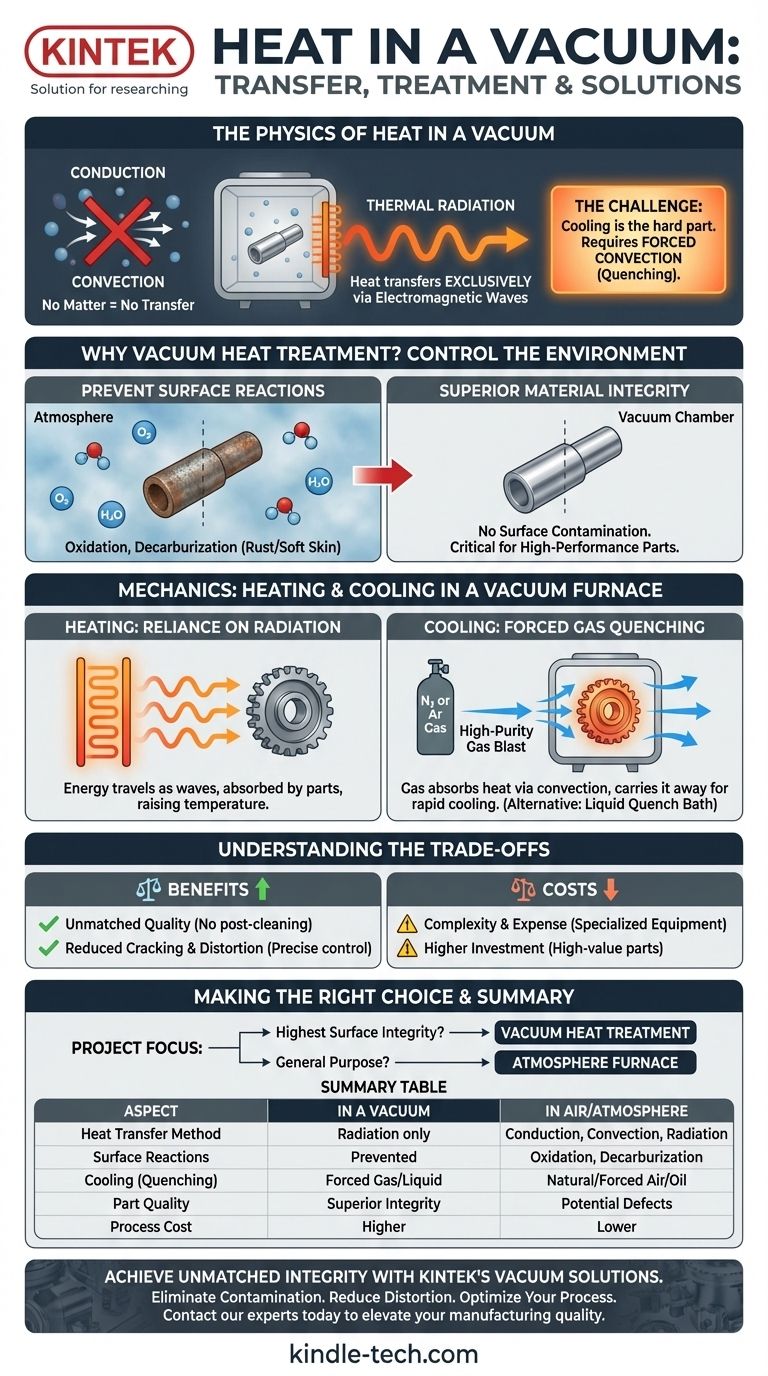

Em um vácuo quase perfeito, o calor não pode ser transferido por condução ou convecção porque não há matéria para mover a energia térmica. Em vez disso, o calor é transferido exclusivamente por radiação térmica, onde um objeto emite energia como ondas eletromagnéticas, semelhante a como o sol aquece a Terra através do espaço vazio.

O principal desafio de trabalhar no vácuo não é aquecer um objeto, mas sim resfriá-lo de forma eficaz. Os processos industriais superam isso introduzindo intencionalmente um gás controlado e não reativo para criar convecção forçada para resfriamento rápido, conhecido como têmpera.

Por que usar vácuo para tratamento térmico?

A razão principal para usar vácuo não é gerenciar o calor, mas sim controlar o ambiente. É sobre o que não está na câmara.

Para prevenir reações superficiais indesejadas

Quando um metal é aquecido, ele se torna altamente reativo com elementos no ar.

Elementos como oxigênio, umidade e dióxido de carbono podem se ligar à superfície do metal, causando oxidação (ferrugem), descarbonetação (uma "pele" macia) ou outros efeitos indesejáveis. Um vácuo remove esses gases reativos.

O Resultado: Integridade Superior do Material

Ao eliminar essas reações, o tratamento térmico a vácuo produz peças excepcionalmente limpas, sem contaminação superficial.

Este processo é crítico para componentes de alto desempenho, como aços ferramenta de alta liga, onde a dureza e a integridade precisas da superfície são inegociáveis.

A Mecânica da Transferência de Calor em um Forno a Vácuo

Compreender como o calor é adicionado e removido é fundamental para entender todo o processo.

Aquecimento: Uma Dependência da Radiação

Dentro de um forno a vácuo, os objetos são aquecidos por elementos de aquecimento. Esses elementos ficam extremamente quentes e irradiam energia térmica.

Essa energia viaja como ondas eletromagnéticas através do vácuo e é absorvida pelas peças metálicas, fazendo com que sua temperatura aumente.

O Desafio do Resfriamento: Sem Convecção

Uma vez que a peça é aquecida, ela deve ser frequentemente resfriada rapidamente (temperada) para fixar a dureza desejada. Ao ar livre, isso é fácil. No vácuo, não há ar para remover o calor.

Um objeto deixado sozinho no vácuo só pode esfriar irradiando seu próprio calor, o que é um processo muito lento e insuficiente para endurecer a maioria dos metais.

A Solução: Convecção Forçada via Têmpera a Gás

Para resolver isso, os fornos a vácuo modernos usam um sistema poderoso para resfriamento rápido.

Um gás de alta pureza e não reativo, como nitrogênio ou argônio, é soprado na câmara em alta velocidade. Esse gás absorve o calor do metal quente por convecção e o remove, permitindo uma têmpera controlada e rápida. O efeito de resfriamento pode ser aprimorado usando pressões acima da atmosfera normal.

Método Alternativo: Têmpera Líquida

Alguns fornos a vácuo são projetados para soltar as peças aquecidas em uma câmara selada contendo óleo ou um polímero à base de água.

Isso proporciona uma têmpera ainda mais rápida e agressiva para ligas e aplicações específicas, enquanto o aquecimento inicial permaneceu em um ambiente de vácuo puro.

Compreendendo as Trocas

O tratamento térmico a vácuo oferece resultados superiores, mas é um processo especializado com trocas claras.

Benefício: Qualidade Inigualável

O processo produz peças incrivelmente limpas, sem necessidade de limpeza pós-tratamento. O acabamento superficial e as propriedades metalúrgicas são precisamente controlados.

Benefício: Redução de Rachaduras e Distorções

Como o aquecimento e o resfriamento são tão rigidamente controlados, há menos estresse térmico no componente. Isso reduz significativamente o risco de rachaduras ou empenamento das peças durante o processo de endurecimento.

Custo: Complexidade e Despesa

Fornos a vácuo e gases de alta pureza representam um investimento significativo. Isso torna o processo mais caro do que o tratamento térmico tradicional baseado em atmosfera e é tipicamente reservado para peças de alto valor ou críticas para o desempenho.

Fazendo a Escolha Certa para sua Aplicação

Decidir se deve usar o tratamento térmico a vácuo depende inteiramente dos requisitos do seu projeto.

- Se seu foco principal é a mais alta integridade e desempenho de superfície possível: O tratamento térmico a vácuo é a escolha definitiva para prevenir quaisquer reações superficiais em ligas sensíveis.

- Se seu foco principal é o endurecimento de componentes de uso geral onde a oxidação superficial menor é aceitável: Fornos de atmosfera tradicionais oferecem uma solução mais econômica.

Em última análise, o processamento a vácuo oferece um nível incomparável de controle ambiental, permitindo a produção de componentes de maior qualidade.

Tabela Resumo:

| Aspecto | No Vácuo | No Ar/Atmosfera |

|---|---|---|

| Método de Transferência de Calor | Apenas Radiação | Condução, Convecção, Radiação |

| Reações Superficiais | Prevenidas (sem oxigênio/umidade) | Ocorrência de Oxidação, descarbonetação |

| Resfriamento (Têmpera) | Convecção forçada a gás ou têmpera líquida | Têmpera natural ou forçada a ar/óleo |

| Qualidade da Peça | Integridade superior, sem contaminação | Potencial para defeitos superficiais |

| Custo do Processo | Mais alto (equipamento especializado) | Mais baixo (equipamento padrão) |

Alcance Integridade Inigualável do Material com as Soluções a Vácuo da KINTEK

Você está desenvolvendo componentes de alto desempenho que exigem qualidade de superfície impecável e propriedades metalúrgicas precisas? O ambiente controlado de um forno a vácuo é essencial para prevenir a oxidação e a descarbonetação em ligas sensíveis. A KINTEK é especializada em equipamentos avançados de laboratório e produção, incluindo fornos a vácuo projetados para tratamento térmico superior.

Fornecemos a tecnologia e a experiência para ajudá-lo a:

- Eliminar a Contaminação da Superfície: Garanta que suas peças de alto valor estejam livres de óxidos e outros defeitos.

- Reduzir Rachaduras e Distorções: Beneficie-se do gerenciamento térmico preciso que minimiza o estresse.

- Otimizar seu Processo: Seja qual for sua necessidade, têmpera a gás de alta pressão ou têmpera líquida, temos uma solução.

Não deixe que as reações atmosféricas comprometam o desempenho do seu componente. Entre em contato com nossos especialistas hoje para discutir como os sistemas de aquecimento e têmpera a vácuo da KINTEK podem elevar a qualidade e a confiabilidade da sua fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a faixa de temperatura de um forno a arco elétrico? Dominando a Produção de Aço de Alta Temperatura

- Quais são os 5 tipos de processo de brasagem? Escolha o Método de Aquecimento Certo para o Seu Projeto

- Qual é o propósito do forno a arco? Permitindo a Reciclagem Flexível e Eficiente de Metais e a Produção de Aço

- Quanto tempo se deve recozer o aço? Domine o Tempo, a Temperatura e o Resfriamento para uma Maciez Perfeita

- Qual é a vantagem do forno de resistência? Obtenha Controle Superior e Limpeza

- Qual é a função de um forno de secagem a vácuo na preparação de líquidos iônicos à base de ânions succinimida?

- Qual é a temperatura do forno de fusão a arco? Atinge 3000°C para Metais Refratários

- Qual papel um forno a vácuo de alta temperatura desempenha na infiltração de silício RBBC? Otimize a sua Síntese de Cerâmica