Sim, um arco elétrico pode absolutamente ocorrer no vácuo. Na verdade, este fenómeno, conhecido como arco de vácuo, é uma restrição crítica de projeto em aplicações de alta tensão, que vão desde aceleradores de partículas a naves espaciais. Embora um vácuo perfeito seja um excelente isolador, o mecanismo de rutura é fundamentalmente diferente e mais complexo do que um arco no ar, uma vez que se origina nas próprias superfícies dos elétrodos, e não no espaço entre eles.

Muitas vezes pensa-se que o vácuo é o isolador final, mas isto é um equívoco. Um arco elétrico no vácuo não é causado pela rutura do gás residual, mas sim pelo campo elétrico tornar-se tão intenso que arranca eletrões e, eventualmente, metal vaporizado diretamente das superfícies dos elétrodos, criando um canal de plasma condutor.

O Mito do Isolador Perfeito

Uma suposição comum é que remover todas as moléculas de gás de um espaço remove o meio para o fluxo de corrente elétrica, prevenindo um arco. Embora isto seja verdade para cenários de baixa tensão, falha em altas tensões.

Como se Formam Arcos no Gás (A Linha de Base)

No ar ou noutro gás, um arco geralmente forma-se quando um campo elétrico acelera eletrões livres. Estes eletrões colidem com moléculas de gás, desalojando mais eletrões num processo de avalanche chamado descarga de gás.

Este comportamento é bem descrito pela Lei de Paschen, que mostra que a tensão necessária para iniciar um arco depende do produto da pressão do gás e da distância do espaço. À medida que se baixa a pressão, a tensão de rutura na verdade aumenta significativamente porque há menos moléculas com que colidir.

A Transição para a Rutura no Vácuo

No entanto, assim que se atinge um vácuo muito alto (tipicamente abaixo de 10⁻⁴ Torr), há tão poucas moléculas de gás que o mecanismo da Lei de Paschen se torna irrelevante. Um eletrão poderia atravessar todo o espaço sem atingir uma única molécula.

Neste ponto, um mecanismo diferente e mais subtil assume o controlo: emissão de eletrões de campo.

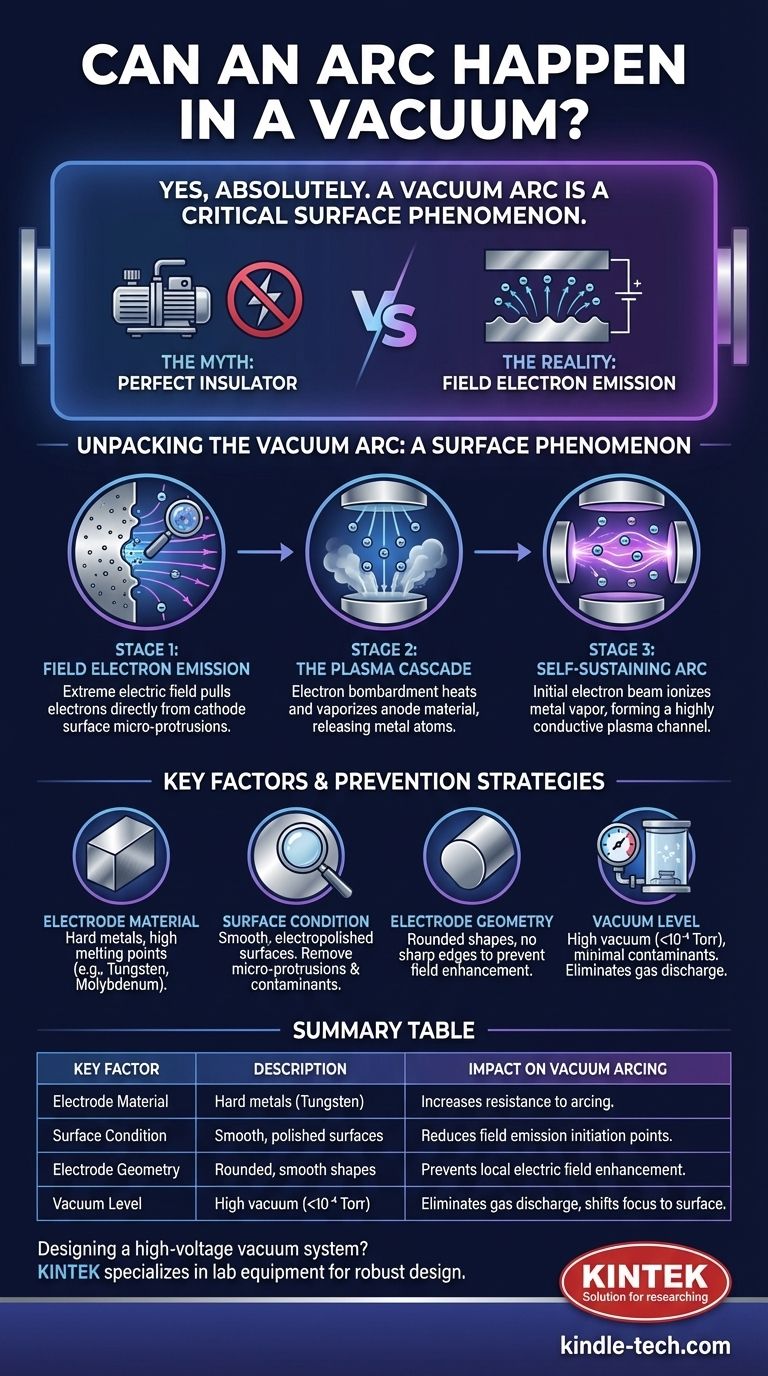

Desvendando o Arco de Vácuo: Um Fenómeno de Superfície

Um arco de vácuo é um processo de múltiplas etapas que começa e termina nos elétrodos. O vácuo em si é meramente a arena onde o evento se desenrola.

Etapa 1: Emissão de Eletrões de Campo

Mesmo à temperatura ambiente, um campo elétrico extremamente forte (da ordem de gigavoltos por metro) pode extrair eletrões diretamente dos átomos de um condutor metálico. Este efeito mecânico quântico é conhecido como emissão de campo.

Estes eletrões são "tunelizados" para fora da superfície do cátodo pela pura força do campo elétrico, criando um fluxo inicial de corrente através do espaço de vácuo.

Etapa 2: O Papel das Imperfeições da Superfície

As superfícies reais dos elétrodos nunca são perfeitamente lisas. Estão cobertas por pontos microscópicos, cristas e contaminantes.

Estas protuberâncias microscópicas atuam como pequenos para-raios, concentrando dramaticamente o campo elétrico. Um campo médio moderado através de um espaço pode tornar-se um campo local imenso na ponta de um destes micro-pontos, iniciando a emissão de campo muito antes de o limite teórico para uma superfície perfeita ser atingido.

Etapa 3: A Cascata de Plasma

Assim que a emissão de campo começa, os eletrões emitidos aceleram através do espaço e bombardeiam o ânodo (o elétrodo positivo) com energia tremenda. Este bombardeamento intenso aquece um pequeno ponto no ânodo até ao seu ponto de ebulição.

Este aquecimento vaporiza uma pequena quantidade do material do ânodo, libertando uma pluma de átomos de metal neutros para o espaço de vácuo. O feixe de eletrões inicial colide então com e ioniza este vapor metálico, criando uma mistura altamente condutora de eletrões e iões metálicos positivos—um plasma.

Este plasma autossustentável é o arco de vácuo. Fornece um caminho de baixa resistência que pode transportar uma corrente enorme, alimentado pelo material que vaporiza de ambos os elétrodos.

Fatores Chave e Estratégias de Prevenção

Prevenir um arco de vácuo não se trata de melhorar o vácuo, mas sim de gerir os elétrodos e o campo elétrico.

Material do Elétrodo e Condicionamento

Metais duros com altos pontos de fusão e baixas pressões de vapor, como o tungsténio e o molibdénio, são mais resistentes ao arco do que metais mais macios como o alumínio ou o cobre.

Além disso, as superfícies devem ser meticulosamente preparadas. Isto envolve eletropolimento para remover micro-pontos e cozer os componentes sob vácuo para eliminar gases aprisionados e contaminantes. Um processo chamado condicionamento—executar uma descarga controlada e limitada por corrente para queimar sistematicamente as protuberâncias mais afiadas—é uma prática padrão em sistemas de vácuo de alta tensão.

A Importância da Geometria

Devem ser evitadas arestas e cantos vivos em qualquer projeto de vácuo de alta tensão. Todas as superfícies condutoras devem ter raios grandes e suaves.

Os engenheiros usam formas especializadas, como perfis de Rogowski, para os elétrodos, a fim de garantir que o campo elétrico seja o mais uniforme possível e para prevenir melhoramentos de campo locais que possam desencadear um arco.

O Efeito de "Tensão Total"

Contrariamente à intuição, para espaços muito grandes (centímetros a metros), a rutura pode, por vezes, ser desencadeada pela tensão total através do espaço, e não apenas pela intensidade do campo elétrico local. Este é um fenómeno complexo em que uma única micropartícula a soltar-se pode ser suficiente para iniciar uma cascata de rutura através de uma distância muito grande.

Fazer a Escolha Certa para o Seu Projeto

A sua estratégia para mitigar arcos de vácuo depende inteiramente das restrições específicas e dos modos de falha da sua aplicação.

- Se o seu foco principal for a fiabilidade de alta potência (ex: aceleradores, transmissores): A sua prioridade é a seleção meticulosa de materiais e a preparação da superfície, incluindo polimento, limpeza e condicionamento de alta tensão in situ.

- Se o seu foco principal for a eletrónica compacta (ex: componentes de satélite): A sua prioridade é gerir a geometria, eliminando todas as arestas vivas, maximizando o espaço livre e usando condutores lisos e arredondados.

- Se o seu foco principal for a integridade do processo (ex: deposição por vácuo, SEM): A sua prioridade é manter a qualidade do vácuo ultra-alto e garantir que todos os componentes são completamente desgaseificados para minimizar os contaminantes superficiais que podem baixar o limiar do arco.

Em última análise, prevenir um arco no vácuo é um exercício no controlo das superfícies dos elétrodos e na gestão da forma do campo elétrico.

Tabela de Resumo:

| Fator Chave | Descrição | Impacto no Arco de Vácuo |

|---|---|---|

| Material do Elétrodo | Metais duros como o tungsténio com altos pontos de fusão. | Aumenta a resistência ao arco. |

| Condição da Superfície | Superfícies lisas e polidas sem micro-protuberâncias. | Reduz os pontos de iniciação da emissão de campo. |

| Geometria do Elétrodo | Formas arredondadas e suaves (ex: perfis de Rogowski). | Previne o melhoramento local do campo elétrico. |

| Nível de Vácuo | Vácuo alto (abaixo de 10⁻⁴ Torr) com contaminantes mínimos. | Elimina a descarga de gás, foca-se nos fenómenos de superfície. |

A projetar um sistema de vácuo de alta tensão? Não deixe que o arco de vácuo comprometa a fiabilidade do seu projeto. A KINTEK especializa-se em equipamentos de laboratório e consumíveis, fornecendo os componentes de alta qualidade e a experiência necessários para um projeto robusto de sistema de vácuo. Os nossos produtos são concebidos para satisfazer as exigências rigorosas dos laboratórios, garantindo um desempenho e longevidade superiores. Contacte-nos hoje para discutir como podemos apoiar a sua aplicação específica e ajudá-lo a alcançar resultados ótimos.

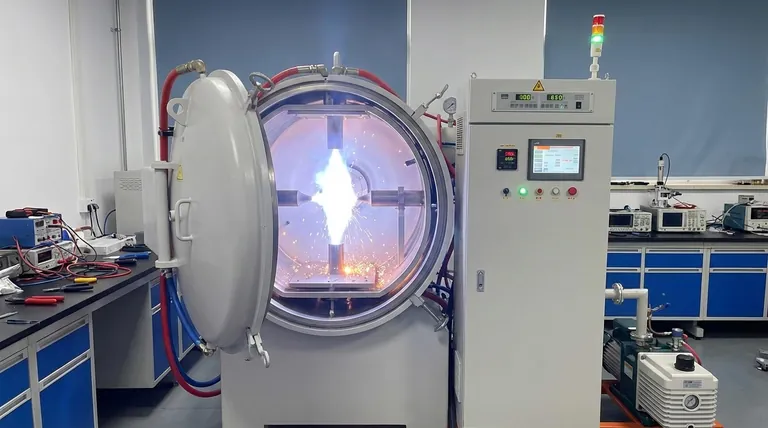

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Qual é a temperatura crítica do tratamento térmico? Desvende a Chave para a Dureza e o Desempenho do Aço

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço