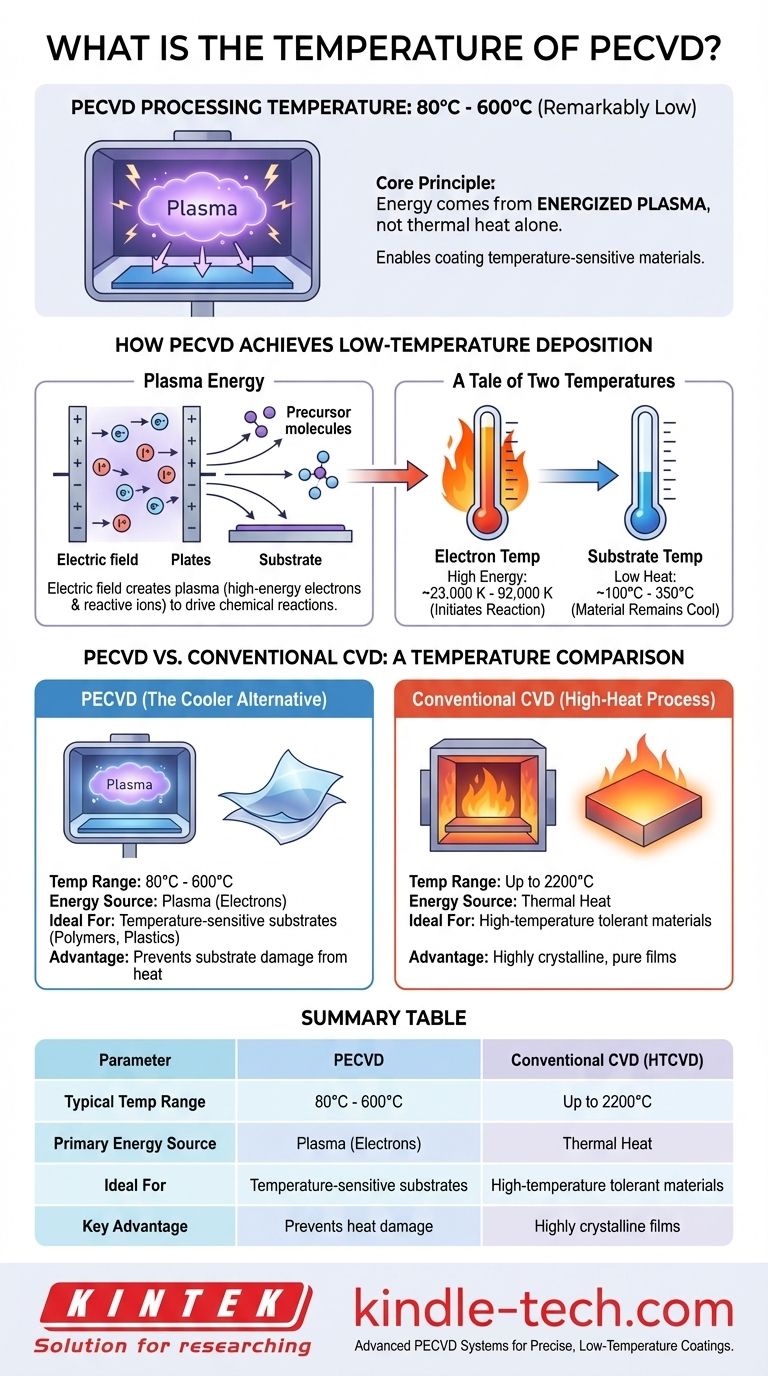

Em suma, a temperatura de processamento para a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é notavelmente baixa, variando tipicamente de 80°C a 600°C. Esta baixa temperatura é a característica definidora do processo, permitindo uma vasta gama de aplicações que são impossíveis com métodos tradicionais de alta temperatura. A energia necessária para a reação química provém de um plasma energizado, em vez de apenas calor térmico.

O princípio central a entender é que o PECVD separa a fonte de energia da temperatura do substrato. Embora os elétrons no plasma sejam incrivelmente quentes (dezenas de milhares de graus), o substrato e o gás circundante permanecem frios, tornando-o ideal para materiais sensíveis à temperatura.

Como o PECVD Consegue a Deposição a Baixa Temperatura

A vantagem fundamental do PECVD é a sua capacidade de impulsionar reações químicas sem calor extremo. Isso é conseguido criando um sistema de equilíbrio não térmico dentro do reator.

O Papel Crítico da Energia do Plasma

Num reator PECVD, um campo elétrico é usado para ionizar um gás, criando um plasma. Este plasma é um mar de elétrons de alta energia e íons reativos.

Esses elétrons energéticos colidem com as moléculas do gás precursor, quebrando-as em espécies químicas altamente reativas. Este passo de dissociação é o que permite que a reação de deposição ocorra na superfície do substrato.

Uma História de Duas Temperaturas

A "temperatura" num sistema PECVD não é um único número. Existem dois ambientes térmicos vastamente diferentes coexistindo.

A temperatura dos elétrons é extraordinariamente alta, com energias médias dos elétrons de 2 a 8 eV, equivalente a temperaturas de 23.000 K a mais de 92.000 K. Estes elétrons possuem a energia necessária para iniciar a reação química.

Em contraste, a temperatura do substrato — o calor físico real do material que está sendo revestido — permanece muito baixa, frequentemente entre 100°C e 350°C. Isso é possível porque os íons mais pesados e os átomos de gás neutros não aquecem na mesma medida que os elétrons leves.

PECVD vs. CVD Convencional: Uma Comparação de Temperaturas

Compreender a diferença de temperatura entre o PECVD e o CVD convencional de alta temperatura (HTCVD) esclarece a sua proposta de valor única.

CVD Convencional: Um Processo de Alto Calor

Os métodos tradicionais de CVD dependem inteiramente da energia térmica para quebrar os gases precursores.

Para conseguir isso, esses fornos devem operar a temperaturas extremamente altas, frequentemente atingindo até 2200°C. Isso limita severamente os tipos de materiais que podem ser usados como substratos.

PECVD: A Alternativa Mais Fresca

Ao usar o plasma como principal fonte de energia, o PECVD dispensa a necessidade de calor extremo.

Este processo permite a deposição de filmes de alta qualidade em materiais que derreteriam, deformariam ou seriam destruídos num forno CVD convencional, como polímeros, plásticos e dispositivos semicondutores complexos.

Compreendendo as Desvantagens

Embora a sua baixa temperatura seja uma vantagem significativa, o PECVD não está isento de considerações. É crucial entender as desvantagens envolvidas.

Qualidade e Composição do Filme

Como a deposição ocorre a temperaturas mais baixas, os filmes resultantes podem não ser tão densos ou ter a mesma estrutura cristalina que os cultivados a temperaturas muito altas.

Os filmes depositados via PECVD também podem ter concentrações mais altas de elementos incorporados, como hidrogênio, o que pode afetar as propriedades ópticas ou elétricas finais do material.

Potencial de Dano Induzido por Plasma

Os íons de alta energia dentro do plasma, embora necessários para a reação, podem, por vezes, bombardear fisicamente a superfície do substrato.

Para componentes eletrônicos extremamente sensíveis, isso pode introduzir defeitos ou danos na superfície que devem ser cuidadosamente gerenciados através da otimização dos parâmetros do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre PECVD e outros métodos depende inteiramente das suas restrições de material e das propriedades desejadas do filme.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: O PECVD é quase sempre a escolha superior ou a única viável devido à sua baixa temperatura de operação.

- Se o seu foco principal é alcançar a mais alta pureza de filme possível ou uma estrutura cristalina específica: O CVD de alta temperatura pode ser necessário, mas apenas se o seu substrato puder tolerar as condições térmicas extremas.

Em última análise, compreender esta distinção fundamental de temperatura é a chave para alavancar o PECVD para depositar materiais avançados em plataformas termicamente sensíveis.

Tabela Resumo:

| Parâmetro | PECVD | CVD Convencional (HTCVD) |

|---|---|---|

| Faixa de Temperatura Típica | 80°C - 600°C | Até 2200°C |

| Fonte de Energia Primária | Plasma (Elétrons) | Calor Térmico |

| Ideal Para | Substratos sensíveis à temperatura (polímeros, plásticos) | Materiais tolerantes a altas temperaturas |

| Vantagem Chave | Previne danos ao substrato pelo calor | Pode produzir filmes altamente cristalinos e puros |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis à temperatura? A KINTEK é especialista em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a obter revestimentos precisos e de baixa temperatura sem comprometer seus substratos. Nossa experiência garante que você obtenha a solução certa para sua aplicação específica, desde P&D até a produção. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PECVD pode beneficiar o fluxo de trabalho do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD