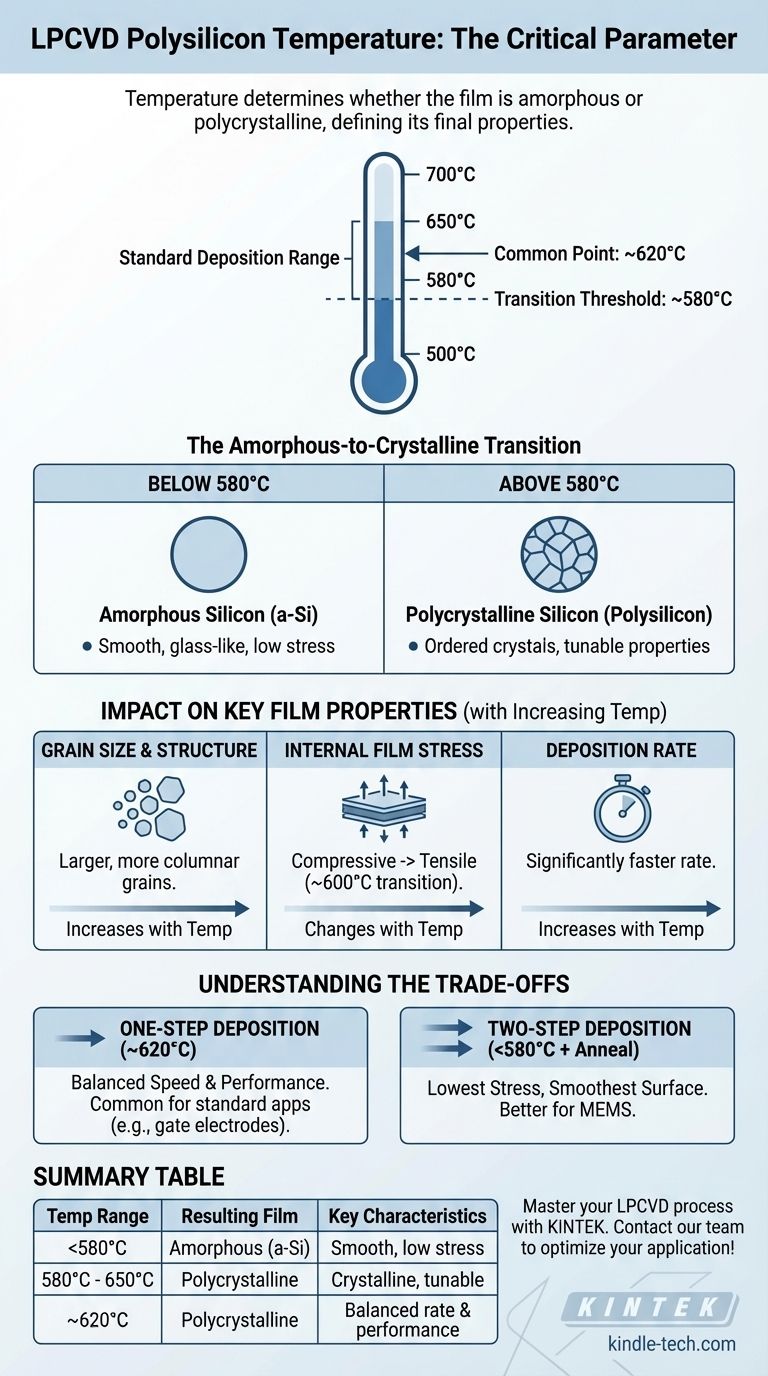

A temperatura de deposição padrão para polissilício LPCVD não é um valor único, mas uma faixa crítica, tipicamente entre 580°C e 650°C. A temperatura mais comum para depositar diretamente um filme policristalino é de aproximadamente 620°C. Esta temperatura é escolhida deliberadamente para controlar a estrutura cristalina do filme de silício à medida que ele se forma.

A temperatura específica é o parâmetro mais importante no processo porque determina se o filme de silício é depositado em um estado amorfo ou policristalino. Esta escolha dita fundamentalmente a estrutura de grãos final do filme, o estresse interno e as características elétricas.

Por que a Temperatura é o Parâmetro de Processo Definidor

A temperatura dentro do forno LPCVD (Low-Pressure Chemical Vapor Deposition) controla diretamente a mobilidade superficial dos átomos de silício que chegam do gás fonte (tipicamente silano, SiH₄). Essa mobilidade dita como eles se organizam, levando a materiais vastamente diferentes.

A Transição Amorfos-para-Cristalinos

Existe um limiar de temperatura crítico, geralmente em torno de 580°C.

Abaixo desta temperatura, os átomos não têm energia para encontrar um local de rede cristalina ordenado antes de serem enterrados por átomos subsequentes. O resultado é um filme liso, semelhante a vidro, de silício amorfo (a-Si).

Acima desta temperatura, os átomos têm energia suficiente para se mover e formar pequenas estruturas cristalinas ordenadas conhecidas como grãos. O resultado é um filme de silício policristalino (polissilício).

Controle das Propriedades Finais do Filme

A escolha entre depositar um filme amorfo ou policristalino é uma decisão de engenharia deliberada. Um filme depositado como amorfo e posteriormente cristalizado com um recozimento de alta temperatura terá propriedades muito diferentes de um filme depositado diretamente como polissilício.

Impacto da Temperatura nas Principais Propriedades do Filme

Variar a temperatura dentro da janela de deposição permite que os engenheiros ajustem as características do material para aplicações específicas de dispositivos.

Tamanho e Estrutura do Grão

À medida que a temperatura de deposição aumenta de 580°C para 650°C, o tamanho do grão resultante geralmente se torna maior. A estrutura também muda, frequentemente fazendo a transição de grãos menores e orientados aleatoriamente para grãos maiores e mais colunares.

Estresse Interno do Filme

A temperatura tem um efeito profundo no estresse residual do filme, que é crítico para a estabilidade mecânica. Frequentemente, há um ponto de transição de estresse em torno de 600°C, onde o estresse do filme muda de compressivo para tênsil à medida que a temperatura aumenta.

Taxa de Deposição

A reação química para depositar silício é termicamente ativada. Portanto, uma temperatura mais alta resulta em uma taxa de deposição significativamente mais rápida. Isso tem implicações diretas para a produtividade da fabricação.

Compreendendo as Compensações

A seleção de uma temperatura de deposição envolve o equilíbrio de objetivos concorrentes. A temperatura "melhor" é sempre um compromisso baseado no objetivo final.

Produtividade vs. Qualidade do Filme

Embora uma temperatura mais alta (~650°C) aumente a taxa de deposição e, portanto, a produtividade, ela também pode levar a grãos maiores e maior estresse tênsil. Isso pode ser inaceitável para certas aplicações, como em Sistemas Microeletromecânicos (MEMS), onde o baixo estresse é primordial.

Deposição em Uma Etapa vs. Duas Etapas

Depositar diretamente na faixa policristalina (~620°C) é um processo simples de uma etapa.

No entanto, para aplicações que exigem o menor estresse possível e a superfície mais lisa, um processo de duas etapas é frequentemente superior. Isso envolve depositar um filme amorfo perfeitamente liso a uma temperatura mais baixa (<580°C) e depois cristalizá-lo em uma etapa de recozimento controlada separada. Isso adiciona tempo ao processo, mas produz um filme de maior qualidade.

Selecionando a Temperatura Certa para Sua Aplicação

A temperatura ideal é ditada inteiramente pelos requisitos do dispositivo final.

- Se seu foco principal é criar um filme liso e de baixo estresse (por exemplo, para estruturas MEMS): Deposite no regime amorfo (abaixo de 580°C) e siga com um recozimento de cristalização separado.

- Se seu foco principal é a fabricação de alto rendimento para aplicações padrão (por exemplo, eletrodos de porta de transistor): Deposite diretamente no regime policristalino, tipicamente em torno de 620°C a 625°C, para equilibrar velocidade e desempenho.

- Se seu foco principal é alcançar uma textura cristalina ou tamanho de grão específico: Controle meticulosamente a temperatura dentro da janela de 580°C a 650°C, pois pequenas variações têm um impacto significativo na microestrutura.

Em última análise, dominar o processo de polissilício LPCVD começa com a compreensão de que a temperatura é a alavanca fundamental para projetar as propriedades finais do filme.

Tabela Resumo:

| Faixa de Temperatura | Estrutura do Filme Resultante | Características Principais |

|---|---|---|

| Abaixo de 580°C | Silício Amorfo (a-Si) | Liso, semelhante a vidro, baixo estresse |

| 580°C - 650°C | Silício Policristalino (Polissilício) | Grãos cristalinos, propriedades ajustáveis |

| ~620°C (Comum) | Silício Policristalino | Taxa de deposição e desempenho equilibrados |

Precisa de controle preciso sobre sua deposição de polissilício LPCVD? A temperatura que você escolhe é o fator mais importante para a estrutura de grãos, o estresse e o desempenho elétrico do seu filme. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para processamento avançado de semicondutores e MEMS. Nossos especialistas podem ajudá-lo a selecionar o forno e os parâmetros de processo certos para alcançar as propriedades específicas do seu filme. Entre em contato com nossa equipe hoje para discutir os requisitos de sua aplicação e otimizar seu processo LPCVD!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas