Em sua essência, a síntese de nanotubos de carbono (CNTs) através do método de Deposição Química de Vapor (CVD) é um processo de "cultivo" de tubos a partir do átomo. Envolve a introdução de um gás contendo carbono em uma câmara de alta temperatura, onde um catalisador metálico decompõe o gás. Os átomos de carbono resultantes então se agrupam em um substrato, formando a estrutura cilíndrica distinta de um nanotubo.

A CVD catalítica tornou-se o método industrial dominante para a produção de CNTs porque oferece um equilíbrio incomparável de controle estrutural e custo-benefício. No entanto, esse controle vem com desafios operacionais significativos, principalmente relacionados a altas temperaturas e ao gerenciamento de materiais perigosos.

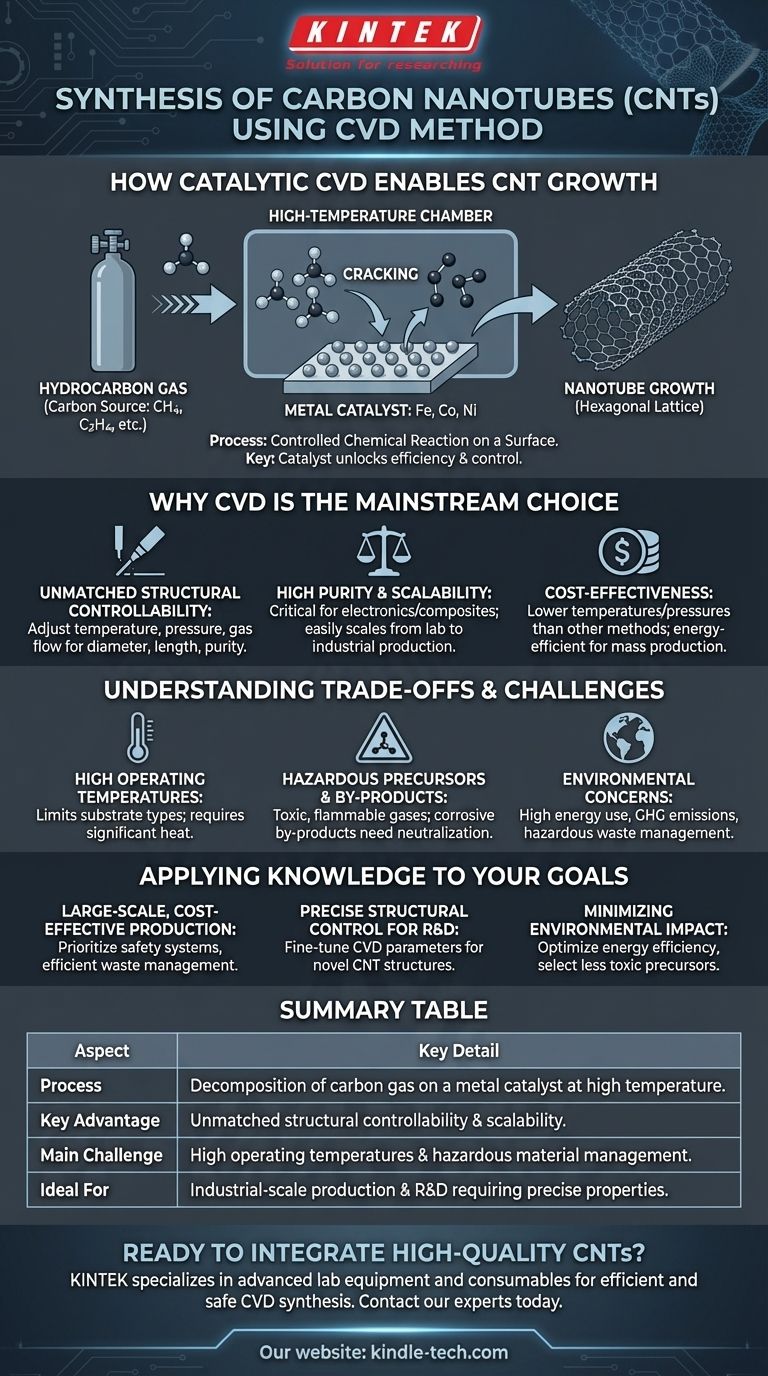

Como a CVD Catalítica Permite o Crescimento de CNTs

O processo CVD não é simplesmente uma deposição; é uma reação química controlada em uma superfície. Para os CNTs, a inclusão de um catalisador é a chave que destrava todo o processo, tornando-o mais eficiente e controlável.

O Papel da Fonte de Carbono

O processo começa introduzindo um gás hidrocarboneto, como metano, etileno ou acetileno, em uma câmara de reação. Este gás serve como "matéria-prima", fornecendo os átomos de carbono necessários para construir os nanotubos.

A Função do Catalisador Metálico

Antes do início da reação, um substrato é preparado com uma fina camada de nanopartículas de catalisador metálico, tipicamente ferro, cobalto ou níquel. Em altas temperaturas, essas partículas catalíticas são onde a ação acontece. Elas efetivamente "quebram" o gás hidrocarboneto, absorvendo os átomos de carbono.

O Mecanismo de Crescimento

Uma vez que a nanopartícula do catalisador fica saturada com carbono, o carbono começa a precipitar. Essa precipitação ocorre de forma altamente organizada, formando a rede hexagonal de um nanotubo de carbono. O nanotubo continua a crescer enquanto o catalisador permanecer ativo e a fonte de carbono for fornecida.

Por Que a CVD é a Escolha Principal para CNTs

Embora existam outros métodos como descarga em arco e ablação a laser, a CVD é amplamente favorecida tanto para pesquisa quanto para produção comercial devido a uma combinação de vantagens práticas.

Controlabilidade Estrutural Inigualável

A vantagem definidora da CVD é o controle. Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão, taxas de fluxo de gás e concentração de gás, os operadores podem influenciar as propriedades finais dos CNTs, como seu diâmetro, comprimento e pureza.

Alta Pureza e Escalabilidade

A CVD permite a síntese de CNTs de alta pureza, o que é crítico para aplicações em eletrônicos e compósitos. Mais importante, o processo é altamente escalável, permitindo a transição de experimentos em escala de laboratório para produção industrial em grande volume mais facilmente do que outros métodos.

Custo-Benefício

Comparado aos altos requisitos de energia da ablação a laser ou descarga em arco, a CVD catalítica pode operar em temperaturas e pressões mais baixas. Isso a torna um método mais eficiente em termos de energia e, portanto, mais econômico para a produção em massa.

Compreendendo as Vantagens e Desafios

Nenhum processo técnico está isento de desvantagens. Uma avaliação objetiva da CVD exige o reconhecimento de seus desafios significativos, que estão principalmente centrados na segurança e no impacto ambiental.

Altas Temperaturas de Operação

Mesmo com um catalisador diminuindo a temperatura de reação, o processo ainda requer calor significativo. Essas altas temperaturas podem limitar os tipos de substratos que podem ser usados, pois muitos materiais podem se tornar termicamente instáveis.

Precursores e Subprodutos Perigosos

Muitos dos precursores químicos (os gases fonte de carbono) são altamente tóxicos, inflamáveis ou perigosos. Além disso, as reações químicas podem produzir subprodutos tóxicos e corrosivos que devem ser neutralizados, adicionando complexidade e custo à operação.

Preocupações Ambientais e de Ecotoxicidade

O processo de síntese é a principal fonte de potencial ecotoxicidade no ciclo de vida dos CNTs. Isso decorre do alto consumo de energia, emissões de gases de efeito estufa e consumo de material associado tanto ao próprio processo quanto à neutralização de seus fluxos de resíduos perigosos.

Aplicando Este Conhecimento aos Seus Objetivos

Sua abordagem ao usar CVD deve ser ditada pelo seu objetivo final. Compreender os pontos fortes e fracos do método permite alinhar sua estratégia para o melhor resultado.

- Se seu foco principal é a produção em larga escala e econômica: A CVD é a escolha clara da indústria, mas você deve priorizar o investimento em sistemas de segurança robustos e gerenciamento eficiente de fluxos de resíduos.

- Se seu foco principal é o controle estrutural preciso para P&D: A capacidade de ajuste fino dos parâmetros da CVD a torna a plataforma ideal para experimentar e desenvolver novas estruturas de CNT para aplicações específicas.

- Se seu foco principal é minimizar o impacto ambiental: Seus esforços devem se concentrar na otimização da eficiência energética e na seleção dos precursores menos tóxicos possíveis, pois esses fatores representam as principais responsabilidades do processo CVD.

Ao compreender tanto suas poderosas capacidades quanto seus desafios inerentes, você pode alavancar efetivamente o método CVD para atingir seus objetivos específicos de síntese de materiais.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Decomposição de gás carbono em um catalisador metálico em alta temperatura |

| Principal Vantagem | Controlabilidade estrutural e escalabilidade inigualáveis |

| Principal Desafio | Altas temperaturas de operação e gerenciamento de materiais perigosos |

| Ideal Para | Produção em escala industrial e P&D que exigem propriedades precisas de CNT |

Pronto para integrar CNTs de alta qualidade em sua pesquisa ou linha de produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para uma síntese CVD eficiente e segura. Nossa expertise garante que você alcance o controle estrutural preciso e a pureza que seus projetos exigem. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em nanotecnologia e ciência dos materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas