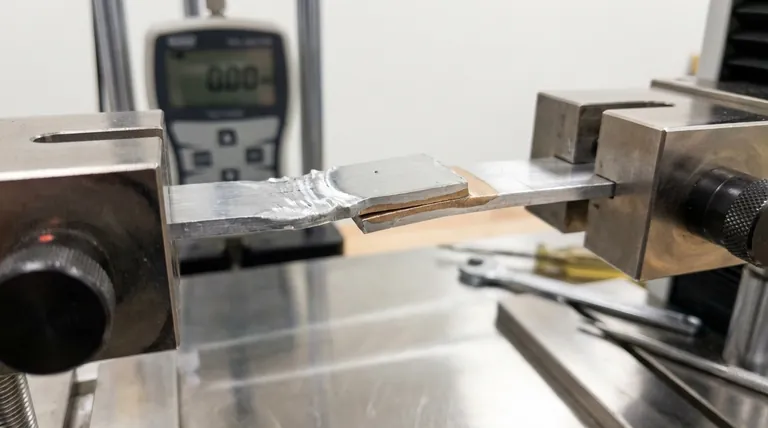

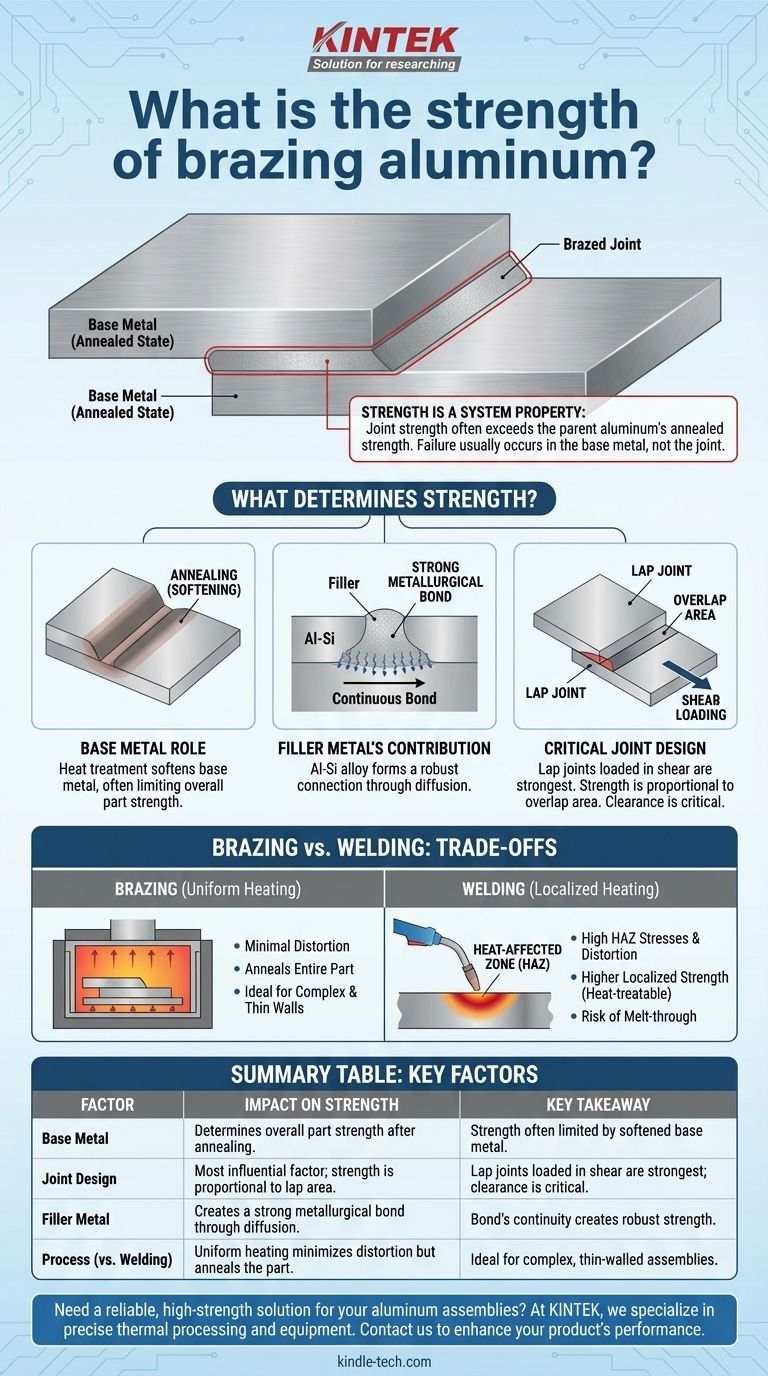

A resistência de uma junta de alumínio brasada não é um valor único e fixo. Numa junta devidamente projetada e executada, a resistência ao cisalhamento pode igualar ou exceder a resistência da liga de alumínio original no seu estado recozido (amolecido). Isso significa que, quando testado até à destruição, o metal base falhará frequentemente antes da própria junta brasada.

O princípio fundamental a entender é que a resistência da brasagem não provém apenas do metal de adição, mas da combinação de uma forte ligação metalúrgica e de um design de junta otimizado. O foco muda da resistência inerente do enchimento para a resistência ao cisalhamento distribuída pela grande área de superfície de uma junta de sobreposição.

O Que Determina a Resistência de uma Junta Brasada?

A resistência final de uma montagem brasada é uma propriedade do sistema, determinada pela interação do metal base, do enchimento e do design físico da junta.

O Papel do Metal Base

A brasagem ocorre a uma temperatura abaixo do ponto de fusão do metal base de alumínio, mas é alta o suficiente para recozê-lo, que é um tratamento térmico que amolece o metal. Este é o fator mais crítico a entender.

A resistência da peça geral é frequentemente limitada pela resistência recozida do alumínio base, e não pela junta brasada. Mesmo que a junta seja tecnicamente mais forte, o componente dobrará ou quebrará nas áreas amolecidas adjacentes à junta.

A Contribuição do Metal de Adição

A brasagem de alumínio geralmente usa uma liga de alumínio-silício (Al-Si) como metal de adição. Este enchimento tem um ponto de fusão mais baixo do que o material original.

Embora a liga de enchimento em si não seja tão forte quanto muitas ligas de alumínio de alta resistência, seu propósito é molhar as superfícies e formar uma ligação metalúrgica forte e contínua através da difusão. Esta ligação, quando espalhada por uma área suficiente, cria uma conexão incrivelmente robusta.

A Importância Crítica do Design da Junta

Este é o fator mais influente que você pode controlar. As juntas brasadas são projetadas para serem mais fortes quando carregadas em cisalhamento. Tentar usá-las em tração pura (uma junta de topo) é uma prática inadequada e resultará num resultado muito mais fraco.

O design mais comum e eficaz é a junta de sobreposição, onde duas superfícies se sobrepõem. A resistência desta junta é diretamente proporcional à área de superfície sobreposta. Uma sobreposição mais longa proporciona uma junta mais forte.

A folga da junta, o espaço entre as duas partes sobrepostas, também é crítica. Uma folga muito pequena impede o fluxo do metal de adição, enquanto uma folga muito grande pode levar a vazios e menor resistência. As folgas típicas variam de 0,002 a 0,006 polegadas (0,05 a 0,15 mm).

Compreendendo as Trocas: Brasagem vs. Soldagem

Os engenheiros frequentemente pesam a brasagem contra a soldagem. A escolha tem implicações significativas para a resistência e a fabricação.

Resistência e a Zona Afetada pelo Calor (ZAC)

A soldagem cria uma zona afetada pelo calor (ZAC) intensa e localizada, que pode alterar significativamente as propriedades do metal base nessa pequena área. Isso pode levar a altas tensões residuais e distorção.

A brasagem, especialmente a brasagem em forno, aquece toda a montagem uniformemente. Isso resulta em distorção mínima, mas recoz o conjunto, o que pode reduzir sua resistência geral em comparação com seu estado original antes da brasagem. No entanto, essa uniformidade pode ser uma vantagem significativa.

Complexidade do Design e Espessura do Material

A brasagem destaca-se na união de montagens complexas com múltiplas juntas ou componentes com paredes muito finas, como trocadores de calor. O aquecimento suave e uniforme torna possível criar estruturas intrincadas e herméticas que seriam impossíveis de soldar de forma confiável.

Também é superior para unir espessuras diferentes de alumínio, pois o risco de derreter a seção mais fina é muito menor do que com a soldagem.

Pós-processamento e Tratamento Térmico

Para ligas de alumínio tratáveis termicamente (como a série 6xxx), é possível realizar um tratamento térmico pós-brasagem (tratamento de solução e envelhecimento) para recuperar uma porção significativa da resistência original do metal base. Isso adiciona custo e complexidade, mas pode ser essencial para aplicações de alto desempenho.

Fazendo a Escolha Certa para a Sua Aplicação

Para determinar se a brasagem é forte o suficiente, você deve avaliar seus objetivos de design.

- Se o seu foco principal é a resistência máxima em uma junta linear simples: A soldagem de uma liga tratável termicamente e o gerenciamento da ZAC podem proporcionar uma resistência localizada maior.

- Se o seu foco principal é criar uma montagem complexa e hermética (como um radiador ou chassi): A brasagem é o método superior, e sua resistência é maximizada através de um design adequado de junta de sobreposição.

- Se o seu foco principal é unir materiais muito finos ou espessuras diferentes: A brasagem oferece melhor controle térmico e é frequentemente a opção mais confiável e estruturalmente sólida.

Em última análise, projetar para o processo de união específico desde o início é a chave para alcançar uma montagem de alumínio robusta e confiável.

Tabela Resumo:

| Fator | Impacto na Resistência | Principal Conclusão |

|---|---|---|

| Metal Base | Determina a resistência geral da peça após o recozimento. | A resistência é frequentemente limitada pelo metal base amolecido, não pela junta. |

| Design da Junta | Fator mais influente; a resistência é proporcional à área de sobreposição. | Juntas de sobreposição carregadas em cisalhamento são as mais fortes; a folga da junta é crítica. |

| Metal de Adição | Cria uma forte ligação metalúrgica através da difusão. | A continuidade da ligação sobre uma grande área cria uma resistência robusta. |

| Processo (vs. Soldagem) | O aquecimento uniforme minimiza a distorção, mas recoz a peça. | Ideal para montagens complexas, de paredes finas ou herméticas, como trocadores de calor. |

Precisa de uma solução confiável e de alta resistência para suas montagens de alumínio?

A brasagem é o método superior para criar componentes complexos e herméticos, como trocadores de calor, radiadores e chassis. Na KINTEK, somos especializados no processamento térmico preciso e nos equipamentos necessários para alcançar a resistência e integridade ideais da junta brasada. Nossa experiência garante que seu laboratório ou instalação de produção possa unir de forma confiável até mesmo materiais finos ou diferentes.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções de brasagem podem aprimorar o desempenho e a confiabilidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto