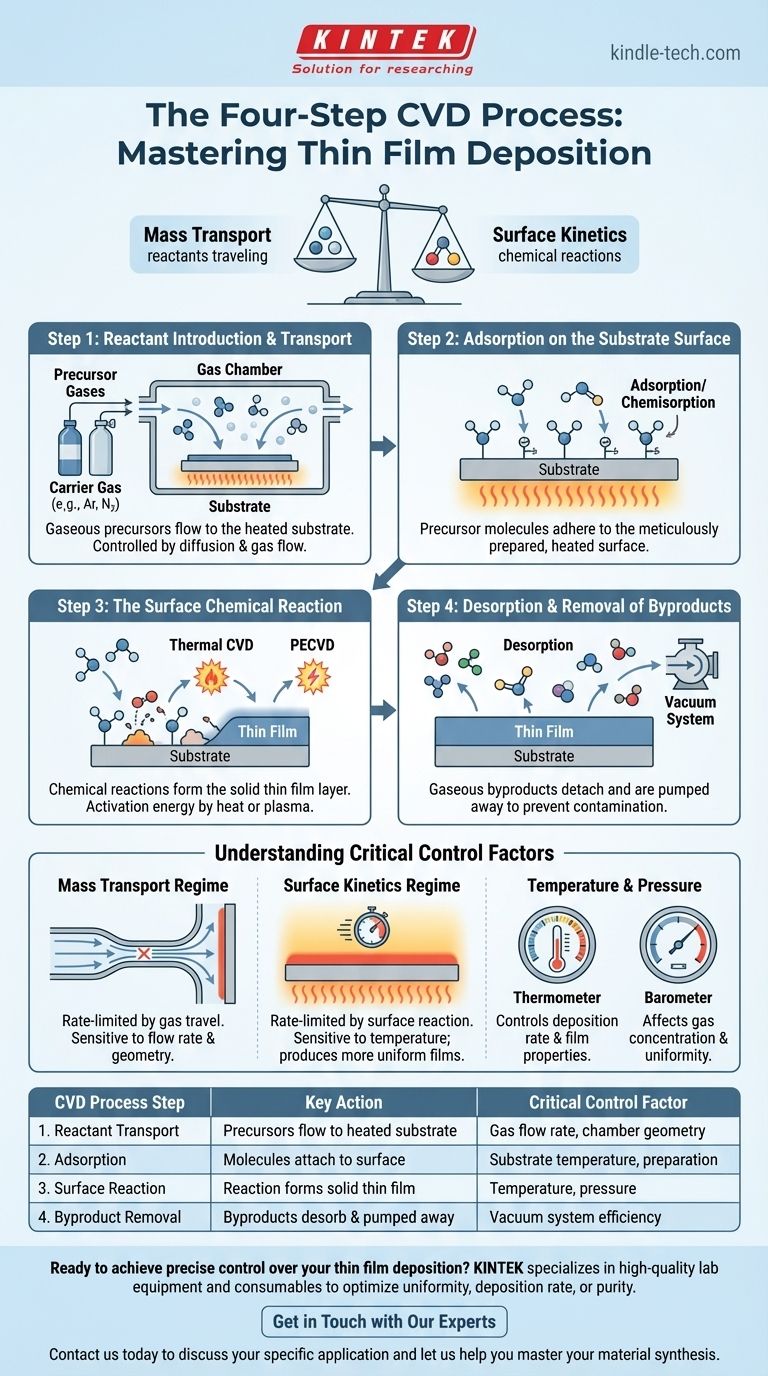

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de várias etapas onde precursores químicos gasosos reagem em uma superfície de substrato aquecida para formar um filme sólido de alta qualidade. A sequência fundamental envolve a introdução de gases reagentes em uma câmara, o transporte deles para o substrato, permitindo que reajam na superfície para construir o filme e, finalmente, a remoção dos subprodutos gasosos dessa reação.

A chave para dominar a CVD é reconhecê-la não como um único evento de "revestimento", mas como um delicado equilíbrio entre dois fenômenos concorrentes: a taxa na qual os gases reagentes podem viajar para o substrato (transporte de massa) e a taxa na qual eles podem reagir quimicamente em sua superfície (cinética superficial).

As Etapas Fundamentais da CVD

Para realmente entender o processo, devemos dividi-lo em suas distintas etapas físicas e químicas. Cada etapa é um ponto de controle crítico que determina as propriedades finais do filme depositado.

Etapa 1: Introdução e Transporte de Reagentes

O processo começa com a introdução de uma mistura controlada de gases precursores na câmara de reação. Estes são os blocos de construção químicos do seu filme final.

Esses precursores são frequentemente misturados com um gás diluente ou transportador, tipicamente um gás inerte como argônio ou nitrogênio. Essa mistura não apenas preenche passivamente a câmara; ela flui em direção ao substrato. O movimento das espécies gasosas para a superfície do substrato é uma etapa crítica de transporte de massa governada pela difusão e pela dinâmica do fluxo de gás.

Etapa 2: Adsorção na Superfície do Substrato

Para que uma reação ocorra, as moléculas precursoras devem primeiro se ligar fisicamente ao substrato. Esse processo é chamado de adsorção.

A superfície do substrato deve ser meticulosamente preparada — limpa e aquecida a uma temperatura específica — para garantir que as moléculas precursoras possam aderir uniformemente. Essa ligação inicial, ou quimissorção, cria as condições necessárias para que a reação química prossiga.

Etapa 3: A Reação Química Superficial

Este é o coração do processo CVD. Uma vez adsorvidas no substrato quente, as moléculas precursoras ganham energia suficiente para quebrar suas ligações químicas e reagir. Essa reação superficial forma o material sólido desejado, que se deposita e se acumula camada por camada, criando o filme fino.

A energia necessária para impulsionar essa reação, conhecida como energia de ativação, é tipicamente fornecida por calor (CVD Térmica) ou pela criação de um plasma na câmara (CVD Aprimorada por Plasma ou PECVD).

Etapa 4: Dessorção e Remoção de Subprodutos

As reações químicas que formam o filme também criam subprodutos gasosos indesejados. Esses subprodutos devem se desprender da superfície do substrato (dessorção) e ser eficientemente removidos da câmara de reação.

Um sistema de vácuo bombeia continuamente esses subprodutos. Se não forem removidos, eles podem contaminar o filme ou interferir na reação de deposição em andamento, impactando negativamente a qualidade do filme.

Compreendendo os Fatores Críticos de Controle

O sucesso de um processo CVD depende do controle preciso das variáveis que influenciam cada uma das etapas descritas acima. A qualidade final do filme é um resultado direto de como esses fatores são gerenciados.

O Regime de Transporte de Massa

Em algumas condições, a etapa limitante da taxa é simplesmente a rapidez com que as moléculas reagentes podem chegar à superfície. Isso é conhecido como regime limitado pelo transporte de massa. Nesse estado, a deposição é altamente sensível às taxas de fluxo de gás e à geometria da câmara.

O Regime de Cinética Superficial

Alternativamente, o processo pode ser limitado pela rapidez com que a reação química pode ocorrer na superfície. Este é o regime limitado pela reação superficial (ou cineticamente limitado). Aqui, a deposição é altamente sensível à temperatura, pois o calor fornece a energia para a reação. Este regime geralmente produz filmes mais uniformes.

A Importância da Temperatura e Pressão

A temperatura é, sem dúvida, o parâmetro mais crítico na CVD. Ela controla diretamente a taxa de deposição e influencia a estrutura cristalina, densidade e tensão do filme.

A pressão dentro da câmara afeta a concentração dos gases reagentes e como eles viajam. Pressões mais baixas aumentam o "caminho livre médio" das moléculas de gás, o que pode melhorar a uniformidade do filme.

A Preparação do Substrato é Inegociável

Uma superfície imaculada e quimicamente ativa é essencial para que o filme adira corretamente e cresça uniformemente. Etapas como desidratação térmica para remover umidade ou gravação pré-deposição são frequentemente necessárias para preparar o substrato para um crescimento ideal.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas etapas permite solucionar problemas do processo e adaptá-lo para alcançar propriedades de material específicas.

- Se o seu foco principal é alta uniformidade em uma grande área: Você deve procurar operar no regime limitado pela reação superficial, controlando cuidadosamente a temperatura e garantindo que ela seja consistente em todo o substrato.

- Se o seu foco principal é uma alta taxa de deposição: Você pode aumentar a concentração de reagentes e a temperatura, mas esteja ciente de que isso pode levá-lo ao regime limitado pelo transporte de massa, potencialmente sacrificando a uniformidade.

- Se o seu foco principal é a pureza do filme: Você deve usar gases precursores de alta pureza e garantir que seu sistema tenha uma bomba de vácuo eficiente para remover rapidamente os subprodutos da reação.

Ao dominar a interação entre o transporte de gás e a química da superfície, você obtém controle preciso sobre a síntese de materiais avançados.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Fator Crítico de Controle |

|---|---|---|

| 1. Transporte de Reagentes | Precursores gasosos fluem para o substrato aquecido | Taxa de fluxo de gás, geometria da câmara |

| 2. Adsorção | Moléculas precursoras se ligam à superfície do substrato | Temperatura do substrato, preparação da superfície |

| 3. Reação Superficial | Reação química forma o filme fino sólido | Temperatura (térmica/PECVD), pressão |

| 4. Remoção de Subprodutos | Subprodutos gasosos dessorvem e são bombeados para fora | Eficiência do sistema de vácuo |

Pronto para alcançar controle preciso sobre a deposição de seus filmes finos? A qualidade do seu processo CVD impacta diretamente seus resultados de pesquisa e produção. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o sistema ou componentes CVD ideais para otimizar seu processo para uniformidade, taxa de deposição ou pureza. Entre em contato conosco hoje para discutir sua aplicação específica e deixe-nos ajudá-lo a dominar a síntese de seus materiais.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade