Em resumo, o endurecimento superficial é um processo de tratamento térmico que cria uma camada superficial dura e resistente ao desgaste (a "camada externa") sobre um interior mais macio e resistente (o "núcleo"). Este é um processo de fabricação distinto e não deve ser confundido com a sinterização de metais — o assunto das referências fornecidas — que envolve a fusão de pós metálicos para formar uma peça sólida.

O objetivo fundamental do endurecimento superficial é projetar um componente com dupla propriedade. Ele confere a uma peça metálica uma superfície altamente durável para resistir ao desgaste e à abrasão, enquanto preserva um núcleo dúctil e absorvente de choques para evitar falhas catastróficas sob impacto.

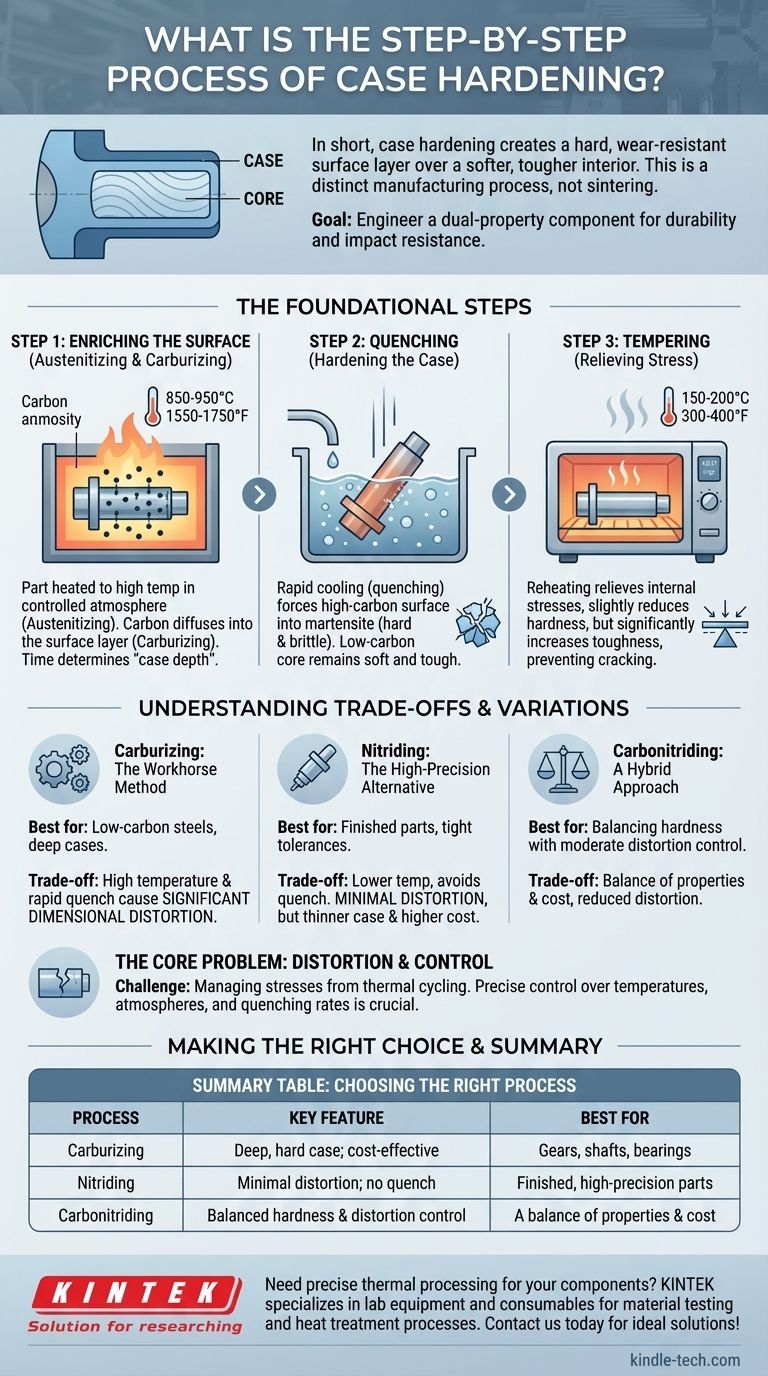

As Etapas Fundamentais do Endurecimento Superficial

O endurecimento superficial não é uma ação única, mas uma sequência de processos térmicos e químicos controlados. O método mais comum, especialmente para aços de baixo carbono, envolve três estágios críticos.

Etapa 1: Enriquecimento da Superfície (Austenitização e Cementação)

O primeiro passo é alterar a composição química da superfície da peça. O metal, tipicamente um aço de baixo carbono, é aquecido a uma alta temperatura (cerca de 850-950°C ou 1550-1750°F) em uma atmosfera controlada.

A esta temperatura, a estrutura cristalina do aço muda para austenita, que pode absorver prontamente mais carbono. A peça é mantida a esta temperatura em um ambiente rico em carbono. Este processo, denominado cementação, permite que os átomos de carbono se difundam na camada superficial do aço. Quanto mais tempo a peça for mantida, mais profundamente o carbono penetra, determinando a "profundidade da camada".

Etapa 2: Têmpera (Endurecimento da Camada Externa)

Uma vez que a superfície absorveu carbono suficiente, a peça é rapidamente resfriada, ou temperada, submergindo-a em um meio como óleo, água ou salmoura.

Este resfriamento rápido força a camada superficial de alto carbono (a austenita) a se transformar em martensita, uma estrutura cristalina extremamente dura e frágil. O núcleo de baixo carbono, no entanto, não endurece tão drasticamente, permanecendo relativamente macio e resistente.

Etapa 3: Revenimento (Alívio de Tensão)

O processo de têmpera deixa a camada endurecida em um estado de alta tensão interna, tornando-a muito frágil. Para neutralizar isso, a peça é revenida.

O revenimento envolve reaquecer o componente a uma temperatura muito mais baixa (tipicamente 150-200°C ou 300-400°F) e mantê-lo por um tempo determinado. Este processo alivia as tensões internas e reduz ligeiramente a dureza da camada, mas aumenta significativamente sua tenacidade, evitando que ela lasque ou rache em serviço.

Compreendendo as Compensações e Variações

Embora a cementação seja o método mais comum, existem várias variações e alternativas, cada uma com vantagens e desvantagens distintas.

Cementação: O Método de Trabalho Pesado

A cementação é altamente eficaz para aços de baixo carbono e é relativamente econômica para criar camadas profundas e duras. No entanto, as altas temperaturas e a subsequente têmpera rápida podem introduzir uma significativa distorção dimensional, o que pode exigir retificação ou usinagem final.

Nitretação: A Alternativa de Alta Precisão

A nitretação alcança um resultado semelhante difundindo nitrogênio — não carbono — na superfície. Uma vantagem chave é sua temperatura de processo mais baixa, que evita completamente a etapa de têmpera. Isso resulta em distorção mínima, tornando-a ideal para peças acabadas com tolerâncias apertadas. A desvantagem é frequentemente uma camada mais fina e um custo potencialmente mais alto.

Carbonitretação: Uma Abordagem Híbrida

Este processo difunde tanto carbono quanto nitrogênio na superfície. Ele oferece um equilíbrio de propriedades, muitas vezes proporcionando uma camada mais dura do que a cementação em uma temperatura mais baixa, o que ajuda a reduzir, mas não eliminar, a distorção.

O Problema Central: Distorção e Controle

O principal desafio em todo o endurecimento superficial é gerenciar as tensões do ciclo térmico. O aquecimento ou resfriamento irregular pode fazer com que as peças empenem, dobrem ou até rachem. O sucesso depende do controle preciso das atmosferas do forno, temperaturas e taxas de têmpera.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto requer a compreensão da aplicação final do componente. Sua decisão deve ser guiada pelas demandas operacionais da peça.

- Se o seu foco principal é a máxima resistência ao desgaste e resistência ao impacto: A cementação padrão seguida de têmpera e revenimento proporciona uma camada profunda e durável com um núcleo resistente, ideal para engrenagens, eixos e rolamentos.

- Se o seu foco principal é manter tolerâncias dimensionais apertadas: A nitretação a gás é a escolha superior, pois a ausência de uma etapa de têmpera resulta em mínima distorção da peça.

- Se o seu foco principal é equilibrar dureza com custo e controle moderado de distorção: A carbonitretação oferece um compromisso, proporcionando excelente dureza superficial com menos distorção do que a cementação tradicional.

Ao compreender esses processos distintos, você pode especificar o tratamento preciso necessário para obter um componente com o equilíbrio ideal de durabilidade superficial e resistência do núcleo.

Tabela Resumo:

| Processo | Característica Principal | Melhor Para |

|---|---|---|

| Cementação | Camada profunda e dura; custo-benefício | Engrenagens, eixos, rolamentos |

| Nitretação | Distorção mínima; sem têmpera | Peças acabadas de alta precisão |

| Carbonitretação | Dureza e controle de distorção equilibrados | Um equilíbrio de propriedades e custo |

Precisa de processamento térmico preciso para seus componentes? O método correto de endurecimento superficial é crítico para o desempenho e a longevidade da peça. A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes de materiais e processos de tratamento térmico. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para alcançar o equilíbrio perfeito entre dureza superficial e tenacidade do núcleo para sua aplicação específica. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento