Em resumo, a sinterização do aço inoxidável é um processo térmico de alta temperatura que funde partículas de pó metálico para formar um objeto sólido e denso. Crucialmente, isso é alcançado sem realmente derreter o aço. Em vez disso, uma forma comprimida feita de pó de aço e um aglutinante é aquecida em uma atmosfera controlada, fazendo com que as partículas individuais se liguem através da difusão atômica, o que aumenta a resistência e a densidade da peça.

A sinterização não se trata de derreter metal; trata-se de usar calor controlado abaixo do ponto de fusão para transformar uma forma de pó frágil e comprimida em um componente sólido e forte, incentivando suas partículas a se ligarem e se fundirem.

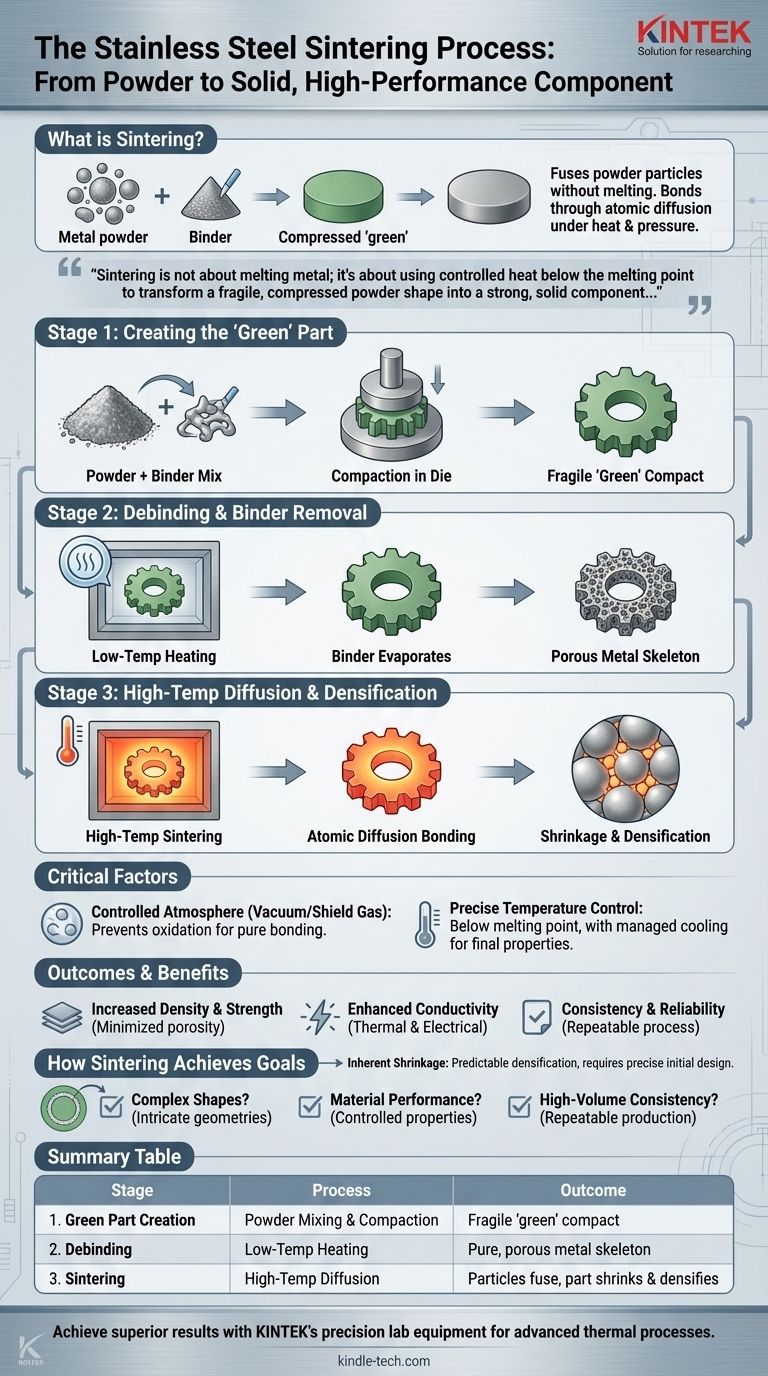

As Três Etapas Principais da Sinterização do Aço Inoxidável

A jornada do pó solto até uma peça metálica acabada é um processo preciso e multifásico. Cada etapa é fundamental para garantir que o componente final tenha a densidade, resistência e precisão dimensional desejadas.

Etapa 1: Criação da Peça "Verde"

Primeiro, o pó fino de aço inoxidável é misturado minuciosamente com um aglutinante polimérico temporário, como cera ou parafina. Este aglutinante atua como um adesivo, conferindo à mistura coesão suficiente para ser manuseada.

Esta mistura de pó e aglutinante é então prensada em um molde sob alta pressão, moldando-a na forma desejada. Esta peça inicial e frágil é conhecida como peça "verde" ou compactado verde.

Etapa 2: Desaglutinamento e Remoção do Aglutinante

A peça verde é então colocada cuidadosamente em um forno, muitas vezes um forno a vácuo ou de grafite. É aquecida a uma temperatura relativamente baixa em uma atmosfera controlada.

Durante esta fase de desaglutinamento (debinding), o aglutinante orgânico evapora ou queima completamente. Manter um fluxo de gás controlado é essencial para remover os resíduos do aglutinante e proteger o forno contra contaminação.

Etapa 3: Difusão em Alta Temperatura e Densificação

Com o aglutinante removido, a temperatura é elevada significativamente, aproximando-se — mas nunca atingindo — o ponto de fusão do aço inoxidável.

Nesta alta temperatura, as partículas de metal começam a ligar-se por difusão. Os átomos migram através das fronteiras das partículas em contato, fazendo com que se fundam. Os pontos de contato crescem, aproximando os centros das partículas, o que elimina os espaços porosos entre elas e faz com que a peça inteira encolha e se densifique.

Por Que o Ambiente de Sinterização é Crítico

O sucesso da sinterização depende da manutenção de um ambiente imaculado e precisamente controlado durante todo o ciclo de aquecimento e resfriamento. A falha em fazê-lo resulta em uma peça fraca e de qualidade inferior.

O Papel de uma Atmosfera Controlada

A sinterização deve ser realizada em um ambiente desprovido de oxigênio. Isso é tipicamente alcançado usando um vácuo ou um gás de proteção (como um gás endotérmico).

O oxigênio faria com que as partículas de aço se oxidassem, formando uma camada superficial que impede sua ligação. Uma atmosfera controlada garante que as superfícies das partículas permaneçam puras e prontas para se fundir.

A Importância do Controle de Temperatura

A temperatura de sinterização é um equilíbrio delicado. Deve ser quente o suficiente para ativar a difusão atômica, mas permanecer seguramente abaixo do ponto de fusão do aço.

Além disso, a taxa de resfriamento após a sinterização é gerenciada ativamente. Assim como em outros tratamentos térmicos, controlar a rapidez com que a peça esfria pode ser usado para ajustar as propriedades mecânicas finais, como dureza e ductilidade.

Compreendendo os Resultados e Benefícios

A sinterização não é apenas um método de fabricação; é uma forma de projetar materiais para características de desempenho específicas. O processo altera inerentemente a estrutura do material.

Benefícios Principais: Resistência, Densidade e Consistência

O objetivo principal da sinterização é minimizar a porosidade da peça verde. Ao fundir as partículas e fechar os espaços, o processo aumenta significativamente a densidade e a resistência do componente.

A sinterização também melhora outras propriedades, como condutividade térmica e elétrica. Como o processo é altamente controlado, ele produz peças com consistência e confiabilidade excepcionais em grandes lotes de produção.

Encolhimento Inerente e Controle Dimensional

Uma característica chave da sinterização é que a peça encolhe à medida que se densifica. Esta é uma parte previsível e necessária do processo.

Os engenheiros devem calcular com precisão esse encolhimento no projeto inicial do molde e da peça verde para garantir que o componente sinterizado final atenda às especificações dimensionais exatas.

Como a Sinterização Atinge Objetivos Específicos de Fabricação

A escolha de um processo de fabricação depende inteiramente do seu objetivo. A sinterização oferece vantagens exclusivas para certas aplicações.

- Se o seu foco principal é criar formas complexas: A sinterização se destaca porque começa com um pó moldável, permitindo geometrias intrincadas que são difíceis ou caras de se obter com usinagem tradicional.

- Se o seu foco principal é o desempenho do material: A sinterização fornece controle preciso sobre densidade, porosidade e resistência, manipulando temperatura, tempo e atmosfera.

- Se o seu foco principal é a consistência em alto volume: O processo é altamente repetível, tornando-o ideal para fabricar grandes quantidades de peças idênticas com propriedades mecânicas confiáveis.

Em última análise, a sinterização transforma pó solto de aço inoxidável em um componente denso, robusto e projetado com precisão.

Tabela de Resumo:

| Etapa | Processo | Ação Principal | Resultado |

|---|---|---|---|

| 1. Criação da Peça Verde | Mistura e Compactação do Pó | Prensagem do pó com aglutinante em um molde | Forma um compacto "verde" frágil e moldado |

| 2. Desaglutinamento | Aquecimento em Baixa Temperatura | Remoção do aglutinante orgânico em um forno | Deixa um esqueleto metálico puro e poroso |

| 3. Sinterização | Difusão em Alta Temperatura | Aquecimento perto do ponto de fusão em atmosfera controlada | Partículas se fundem via difusão atômica, a peça encolhe e se densifica |

Pronto para alcançar resistência superior e geometrias complexas com seus componentes metálicos?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para processos térmicos avançados, como a sinterização. Nossa experiência garante que suas peças de aço inoxidável atinjam a densidade, resistência e precisão dimensional ideais que você exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de sinterização podem aprimorar as capacidades de fabricação do seu laboratório e fornecer resultados consistentes e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem