A principal matéria-prima para um forno de indução é o metal. Isso inclui uma ampla gama de metais ferrosos e não ferrosos, sendo a escolha específica dependente do produto final. Para a produção de aço, a carga é tipicamente uma mistura de ferro esponja (até 90%) e ferro gusa.

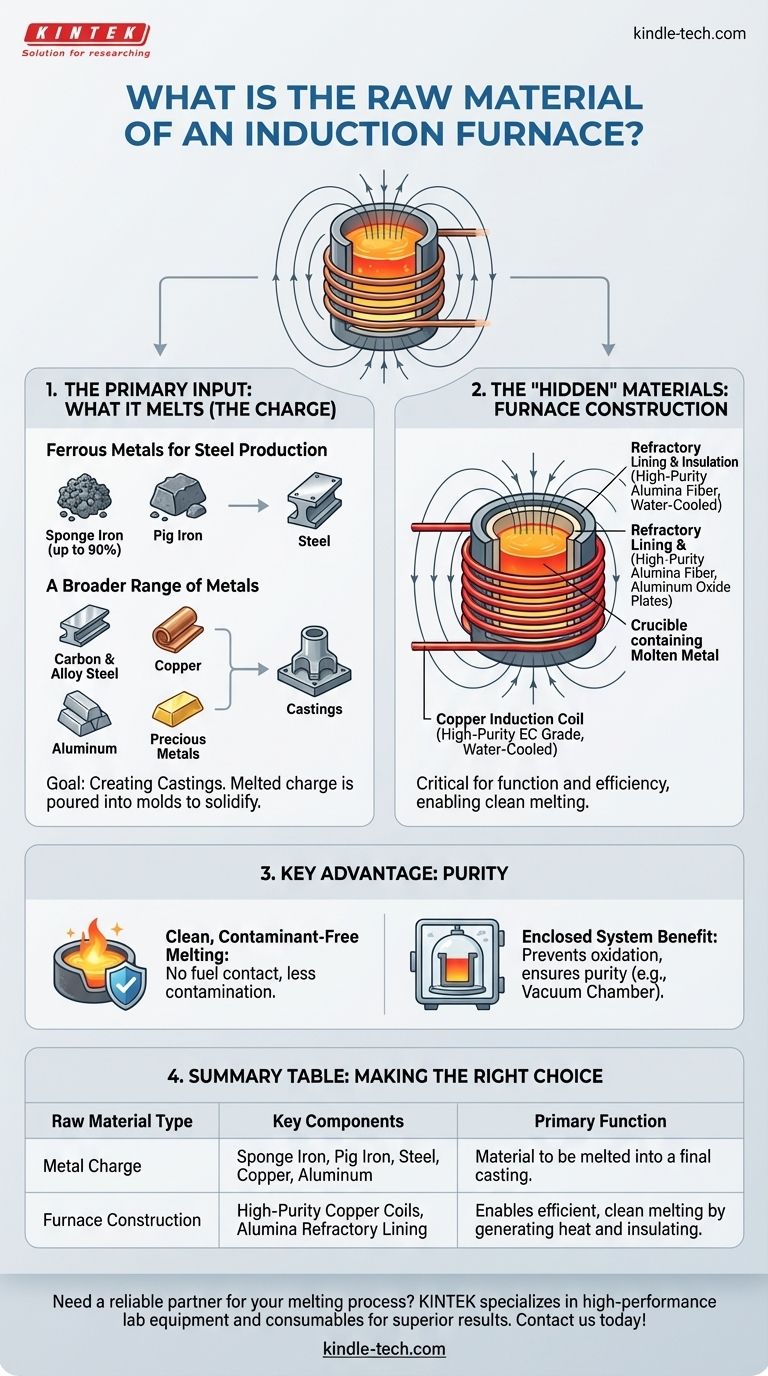

Embora a resposta mais direta seja "metal", uma compreensão real exige a análise de dois conjuntos de "matérias-primas": os metais que são fundidos (a carga) e os materiais avançados usados para construir o próprio forno, que possibilitam o processo de fusão limpo e eficiente.

A Entrada Principal: O Que um Forno de Indução Funde

O forno de indução é fundamentalmente uma ferramenta para fusão. Sua versatilidade permite que ele processe uma vasta gama de metais, tornando-o um pilar das fundições modernas.

Metais Ferrosos para Produção de Aço

A aplicação mais comum é a fusão de metais à base de ferro.

A carga principal para a produção de aço novo consiste em ferro esponja, derivado do minério de ferro, e uma quantidade menor de ferro gusa. Essa mistura é fundida e refinada para criar vários graus de aço.

Uma Gama Mais Ampla de Metais

Além do aço básico, os fornos de indução são hábeis em fundir vários outros metais.

Isso inclui aço carbono, aço liga e aços especiais, bem como metais não ferrosos como cobre, alumínio e até metais preciosos. A escolha do material de entrada é ditada inteiramente pelo resultado desejado.

O Objetivo: Criar Fundidos

O propósito de fundir essas matérias-primas é produzir uma peça acabada.

Assim que a carga metálica atinge um estado líquido, ela é despejada em um molde. Após esfriar e solidificar, o produto final, conhecido como fundido (casting), é removido.

As Matérias-Primas "Ocultas": Construindo o Próprio Forno

Para compreender totalmente a tecnologia, você também deve considerar os materiais críticos usados na construção do forno. Esses componentes são essenciais para a função e eficiência do forno.

A Bobina de Indução de Cobre

O coração do forno é a bobina de indução, que gera o campo magnético poderoso que aquece o metal.

Esta bobina é construída a partir de tubos de cobre de grau EC de alta pureza. A água é continuamente circulada através desses tubos para evitar que a bobina superaqueça durante a operação.

O Revestimento Refratário e o Isolamento

Conter metal fundido em temperaturas extremas requer materiais altamente avançados.

O revestimento do forno é feito de materiais refratários como fibra de alumina de alta pureza e placas leves de óxido de alumínio ocas. Esses materiais podem suportar altas temperaturas, fornecem excelente isolamento térmico e impedem que a carcaça do forno derreta.

Compreendendo a Vantagem Chave: Pureza

A construção e operação de um forno de indução oferecem uma vantagem significativa sobre os fornos tradicionais a combustível. Isso é um resultado direto dos materiais e princípios envolvidos.

Fusão Limpa e Livre de Contaminantes

Como o calor é gerado diretamente dentro do metal por meio de um campo eletromagnético, não há contato com combustível em combustão ou gases de combustão.

Isso resulta em uma fusão muito mais limpa com menos contaminação. Essa pureza é crítica ao produzir ligas de alta especificação e aços especiais.

O Benefício de um Sistema Fechado

O projeto permite que o processo de fusão ocorra em um ambiente rigorosamente controlado.

Os fornos de indução podem operar em atmosfera normal ou ser fechados dentro de uma câmara de vácuo. Isso evita a oxidação e outras reações atmosféricas, garantindo ainda mais a pureza do fundido metálico final.

Fazendo a Escolha Certa para o Seu Objetivo

A "matéria-prima" com a qual você se preocupa depende do seu objetivo — se você está produzindo metal ou entendendo a tecnologia que o torna possível.

- Se o seu foco principal é a produção de aço: Suas matérias-primas são uma carga cuidadosamente medida de ferro esponja e ferro gusa.

- Se o seu foco principal são fundidos de alta pureza: Sua matéria-prima pode ser cobre, alumínio ou ligas especiais, e você está aproveitando as capacidades de fusão limpa do forno.

- Se o seu foco principal é entender a tecnologia: Você deve considerar a bobina de cobre e o revestimento de alumina como as "matérias-primas" críticas que definem o desempenho do forno.

Em última análise, uma visão completa de um forno de indução requer olhar além do metal de entrada para apreciar os materiais avançados que possibilitam todo o processo.

Tabela de Resumo:

| Tipo de Matéria-Prima | Componentes Chave | Função Principal |

|---|---|---|

| Carga Metálica | Ferro Esponja, Ferro Gusa, Aço, Cobre, Alumínio | O material a ser fundido em um fundido final. |

| Construção do Forno | Bobinas de Cobre de Alta Pureza, Revestimento Refratário de Alumina | Permite fusão eficiente e limpa gerando calor e isolando o forno. |

Precisa de um parceiro confiável para o seu processo de fusão?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, atendendo às necessidades precisas de laboratórios e fundições. Quer você esteja fundindo ligas especiais ou precise de componentes duráveis para fornos, nossa experiência garante que você alcance resultados superiores com máxima eficiência e pureza.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo