Em sua essência, a Remelagem a Arco a Vácuo (VAR) é um processo de fusão secundário usado para produzir metais e ligas com níveis excepcionalmente altos de pureza e integridade estrutural. Não se trata de criar o metal a partir do minério bruto, mas sim de pegar um eletrodo de metal já formado e refiná-lo a vácuo para remover gases, elementos indesejados e inconsistências microscópicas. Este processo é essencial para criar materiais usados nas aplicações mais exigentes.

O propósito fundamental da VAR é resolver os problemas de contaminação e defeitos estruturais inerentes à fusão convencional. Ao remelir uma liga sob vácuo elevado, ela remove sistematicamente impurezas e controla o processo de solidificação para criar um lingote final quase perfeito.

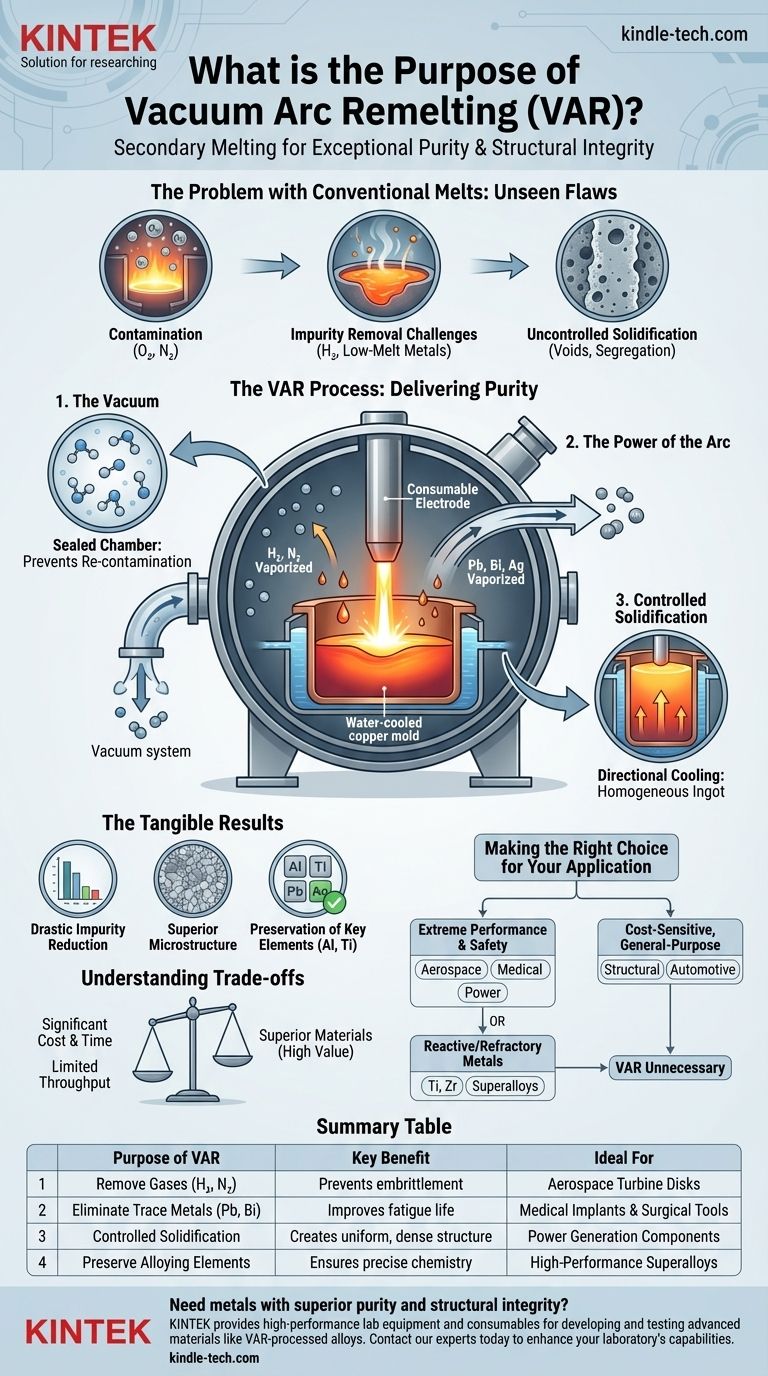

O Problema com as Fusões Convencionais: Falhas Invisíveis

Para entender por que a VAR é necessária, você deve primeiro entender as limitações de uma fusão primária, onde o metal é produzido pela primeira vez em um forno padrão.

A Inevitabilidade da Contaminação

Mesmo em um processo de fusão primária bem controlado, o metal fundido é exposto à atmosfera e ao revestimento refratário do forno. Isso introduz impurezas como oxigênio e nitrogênio, que ficam presas à medida que o metal se solidifica.

O Desafio da Remoção de Impurezas

A fusão primária tem dificuldade em remover certos elementos indesejáveis. Elementos gasosos como o hidrogênio se dissolvem no metal líquido, enquanto metais vestigiais com baixo ponto de fusão (como chumbo ou bismuto) podem permanecer, impactando negativamente as propriedades finais.

Solidificação Descontrolada

Quando um grande lote de metal esfria em um molde convencional, ele se solidifica de fora para dentro. Esse resfriamento não uniforme pode aprisionar impurezas e criar vazios internos e uma estrutura de grão inconsistente, conhecida como segregação. Estes atuam como pontos fracos no material final.

Como a Remelagem a Arco a Vácuo Proporciona Pureza

A VAR é uma solução sistemática e altamente controlada para esses problemas. Ela pega um eletrodo sólido da liga a ser refinada e o usa como um componente consumível em um forno a vácuo.

O Papel do Vácuo

Todo o processo ocorre dentro de uma câmara selada de alto vácuo. Remover o ar é a primeira etapa crítica, pois previne a recontaminação do metal fundido altamente reativo pelo oxigênio e nitrogênio da atmosfera.

O Poder do Arco

Um arco elétrico é estabelecido entre a ponta do eletrodo e uma pequena quantidade de material de partida em um molde de cobre resfriado a água. O calor intenso do arco (que pode exceder o ponto de fusão até mesmo de metais refratários) derrete progressivamente a ponta do eletrodo, uma gota de cada vez.

À medida que essas gotas se formam e caem, elas são expostas ao vácuo. Essa exposição permite que gases dissolvidos como hidrogênio e nitrogênio sejam extraídos, enquanto impurezas metálicas de baixo ponto de ebulição (chumbo, bismuto, prata) são vaporizadas e removidas.

A Importância da Solidificação Controlada

As gotas fundidas se acumulam no molde de cobre resfriado a água abaixo. Como o molde é resfriado ativamente, o metal se solidifica de maneira altamente controlada e direcional, de baixo para cima. Esse processo empurra quaisquer impurezas restantes para cima, em direção à poça ainda fundida no topo, resultando em um lingote sólido com excepcional homogeneidade química e estrutural.

Os Resultados Tangíveis: O Que a VAR Alcança

O resultado do processo VAR é um lingote quimicamente mais puro e estruturalmente superior ao eletrodo de partida.

Redução Drástica de Impurezas

A VAR é altamente eficaz na redução do teor de gases nocivos e metais de baixo ponto de fusão. O produto final apresenta níveis significativamente mais baixos de hidrogênio, chumbo e outros elementos que podem causar fragilização ou reduzir a vida útil à fadiga.

Microestrutura Superior

A solidificação controlada e direcional cria um lingote denso e uniforme, livre da porosidade e segregação comuns em fundições convencionais. Isso leva a propriedades mecânicas vastamente melhoradas e mais previsíveis, como resistência, ductilidade e resistência à fadiga.

Preservação de Elementos de Liga Chave

Em um forno convencional, elementos de liga reativos e benéficos como alumínio e titânio podem ser perdidos devido à oxidação. No vácuo VAR, esses elementos são protegidos, garantindo que a química final da liga esteja precisamente no alvo e que suas propriedades pretendidas sejam alcançadas.

Entendendo as Compensações

Embora a VAR produza materiais superiores, não é uma solução universal. Sua aplicação vem com considerações específicas.

Custo e Tempo Significativos

VAR é um processo secundário, de valor agregado. Requer equipamentos especializados e caros e adiciona uma quantidade significativa de tempo e custo de energia à produção. Portanto, é reservado para materiais de alto valor onde o desempenho justifica a despesa.

Taxa de Transferência Limitada

Em comparação com os processos de fusão primária que podem produzir muitas toneladas de uma vez, a VAR é um processo em lote que refina um lingote de cada vez. Isso a torna inadequada para a produção de metais de grau de mercadoria de alto volume.

Não é uma Cura para Todas as Impurezas

A VAR é mais eficaz na remoção de elementos que têm uma pressão de vapor mais alta do que o metal base (o que significa que eles evaporam mais facilmente). É menos eficaz na remoção de impurezas com pressões de vapor muito baixas que permanecem estáveis na fusão.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um material processado por VAR é uma decisão impulsionada inteiramente pelos requisitos de desempenho e confiabilidade do componente final.

- Se seu foco principal é desempenho extremo e segurança (aeroespacial, médico, geração de energia): A VAR é frequentemente inegociável para componentes críticos como discos de turbina, trens de pouso ou implantes cirúrgicos, onde a falha do material seria catastrófica.

- Se seu foco principal é trabalhar com metais reativos ou refratários (titânio, zircônio, superligas): A VAR é uma etapa padrão e essencial para controlar a química do metal e prevenir a formação de compostos frágeis.

- Se seu foco principal são aplicações de propósito geral sensíveis ao custo (vigas estruturais, carrocerias de automóveis): A VAR é quase certamente desnecessária, pois os ganhos de desempenho não justificam o aumento significativo no custo do material.

Em última análise, a remelagem a arco a vácuo é uma ferramenta poderosa para alcançar a perfeição metalúrgica quando o desempenho e a confiabilidade não podem ser comprometidos.

Tabela de Resumo:

| Propósito da VAR | Benefício Principal | Ideal Para |

|---|---|---|

| Remover Gases (H₂, N₂) | Previne a fragilização | Discos de Turbina Aeroespacial |

| Eliminar Metais Vestigiais (Pb, Bi) | Melhora a vida útil à fadiga | Implantes Médicos e Instrumentos Cirúrgicos |

| Solidificação Controlada | Cria estrutura uniforme e densa | Componentes de Geração de Energia |

| Preservar Elementos de Liga | Garante química precisa | Superligas de Alto Desempenho |

Precisa de metais com pureza superior e integridade estrutural para suas aplicações críticas? A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis essenciais para o desenvolvimento e teste de materiais avançados, como ligas processadas por VAR. Nossas soluções suportam os requisitos rigorosos dos setores aeroespacial, médico e de energia. Contate nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e garantir que seus materiais atendam aos mais altos padrões de desempenho e confiabilidade.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- Qual é a visão geral da refusão por arco a vácuo? Obtenha ligas ultralimpa e de alto desempenho