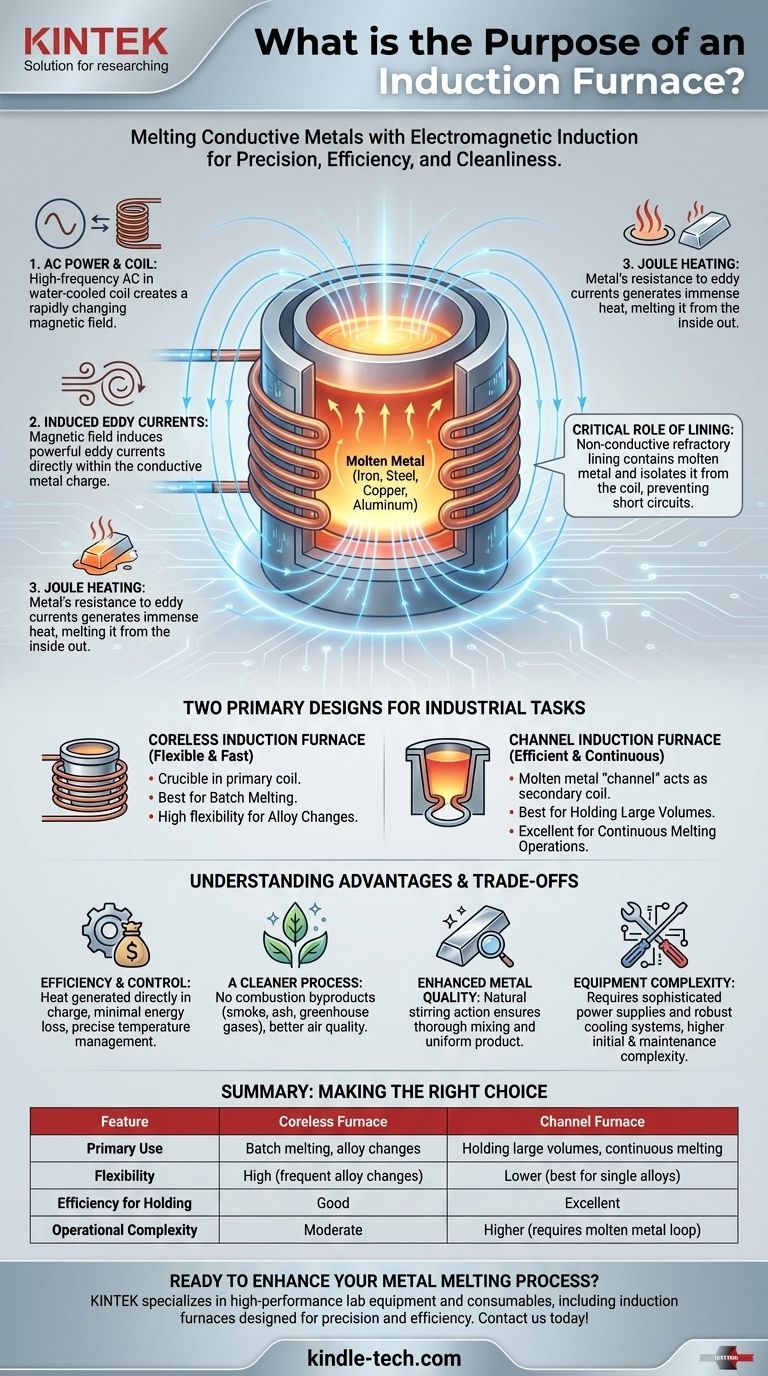

Em sua essência, o propósito de um forno de indução é fundir metais eletricamente condutores como ferro, aço, cobre e alumínio. Ele consegue isso usando o princípio da indução eletromagnética para gerar calor intenso diretamente dentro do próprio metal, oferecendo um processo significativamente mais limpo, mais eficiente e mais controlável do que os fornos tradicionais a combustível.

A vantagem fundamental de um forno de indução não é apenas que ele funde metal, mas como ele o faz. Ao transformar o próprio metal na fonte de calor, ele evita as ineficiências e a poluição da combustão externa, proporcionando aos operadores uma precisão incomparável e um ambiente de trabalho mais limpo.

Como os Fornos de Indução Geram Calor Intenso

Para entender o propósito de um forno de indução, você deve primeiro entender seu mecanismo de aquecimento único. Ele não depende da queima de combustível. Em vez disso, ele opera como um transformador potente e especializado.

O Princípio da Indução Eletromagnética

Uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre resfriada a água. Isso cria um campo magnético forte e em rápida mudança no espaço no centro da bobina.

O Metal como Elemento de Aquecimento

Quando um metal condutor é colocado dentro deste campo magnético, o campo induz poderosas correntes elétricas, conhecidas como correntes parasitas, a fluir diretamente dentro do metal.

A Resistência Cria Calor

A própria resistência elétrica do metal se opõe ao fluxo dessas correntes parasitas. Essa oposição gera imenso calor — um fenômeno conhecido como aquecimento Joule — fazendo com que o metal aqueça rapidamente e derreta de dentro para fora.

O Papel Crítico do Revestimento

Um cadinho ou revestimento não condutor e resistente ao calor é colocado dentro da bobina de cobre. Este revestimento refratário é crucial, pois contém o metal fundido e o isola da bobina resfriada a água, prevenindo um curto-circuito catastrófico.

Fornos Sem Núcleo vs. Fornos de Canal: Dois Designs Chave

Embora o princípio seja o mesmo, os fornos de indução são construídos em duas configurações primárias, cada uma adequada para diferentes tarefas industriais.

Fornos de Indução Sem Núcleo

Este é o design mais simples, onde o cadinho contendo o metal é colocado diretamente dentro da bobina primária. Eles são excelentes para fundir material em lotes e são flexíveis o suficiente para lidar com mudanças frequentes entre diferentes tipos de ligas.

Fornos de Indução de Canal

Este design funciona mais explicitamente como um transformador. O forno possui um "canal" ou laço de metal fundido que atua como uma bobina secundária, que é acoplada à bobina de indução primária e a um núcleo de ferro. Esta configuração é excepcionalmente eficiente para manter grandes volumes de metal fundido a uma temperatura específica por longos períodos ou para operações de fusão contínua.

Compreendendo as Vantagens e Desvantagens

A escolha de usar um forno de indução é impulsionada por um conjunto claro de benefícios, mas também vem com limitações específicas.

Vantagem Principal: Eficiência e Controle

Como o calor é gerado diretamente dentro do material de carga, muito pouca energia é perdida para o ambiente. Isso torna os fornos de indução altamente eficientes em termos energéticos. Além disso, a potência pode ser controlada instantaneamente, permitindo um gerenciamento preciso da temperatura.

Vantagem Principal: Um Processo Mais Limpo

O aquecimento por indução é um processo completamente limpo. Sem combustão, não há subprodutos como fumaça, cinzas ou gases de efeito estufa. Isso melhora a qualidade do ar dentro da fundição e ajuda a cumprir regulamentações ambientais rigorosas.

Vantagem Principal: Qualidade Aprimorada do Metal

Os campos magnéticos intensos criam uma ação de agitação natural dentro do banho fundido. Isso garante que todos os elementos, incluindo as ligas, sejam misturados completamente, resultando em um produto final mais uniforme e de alta qualidade.

A Principal Desvantagem: Complexidade do Equipamento

Os fornos de indução exigem fontes de alimentação sofisticadas para gerenciar as correntes de alta frequência, bem como sistemas robustos de resfriamento a água para proteger a bobina de cobre. Isso torna o investimento inicial e a manutenção mais complexos do que para um forno de cubilô ou forno de reverberação simples.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor tecnologia de forno depende inteiramente dos seus objetivos e prioridades operacionais.

- Se o seu foco principal é fundir diversas ligas em lotes: Um forno de indução sem núcleo oferece a flexibilidade e a velocidade necessárias para mudanças frequentes de material.

- Se o seu foco principal é manter grandes volumes de metal fundido ou fusão contínua: Um forno de indução de canal oferece eficiência superior para manter a temperatura por longos períodos.

- Se o seu foco principal é a conformidade ambiental e a economia de energia: Ambos os tipos de fornos de indução são vastamente superiores aos fornos tradicionais baseados em combustão.

Em última análise, o propósito de um forno de indução é fornecer controle preciso, limpo e eficiente sobre todo o processo de fusão de metais.

Tabela Resumo:

| Característica | Forno Sem Núcleo | Forno de Canal |

|---|---|---|

| Uso Principal | Fusão em lotes, mudanças de liga | Manutenção de grandes volumes, fusão contínua |

| Flexibilidade | Alta (mudanças frequentes de liga) | Menor (melhor para ligas únicas) |

| Eficiência para Manutenção | Boa | Excelente |

| Complexidade Operacional | Moderada | Maior (requer laço de metal fundido) |

Pronto para aprimorar seu processo de fusão de metais? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão, eficiência e um ambiente de trabalho mais limpo. Se você precisa de flexibilidade para fusão em lotes ou operação contínua, nossas soluções são adaptadas para atender às necessidades específicas do seu laboratório. Entre em contato conosco hoje para discutir como nossa expertise pode ajudá-lo a alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas