Em sua essência, o tratamento térmico é um processo altamente controlado usado para alterar deliberadamente as propriedades físicas de um metal. Ao aplicar cuidadosamente ciclos de aquecimento e resfriamento, podemos adaptar as características de um material — como sua dureza, tenacidade ou ductilidade — para corresponder precisamente às exigências de uma aplicação de engenharia específica, transformando um metal genérico em um componente de alto desempenho.

O propósito fundamental do tratamento térmico não é apenas tornar um metal "mais forte", mas sim alcançar um equilíbrio específico e ótimo entre propriedades concorrentes. Trata-se de trocar estrategicamente um pouco de uma característica (como a dureza) para ganhar uma quantidade crucial de outra (como a tenacidade), garantindo que a peça final cumpra sua função sem falhar.

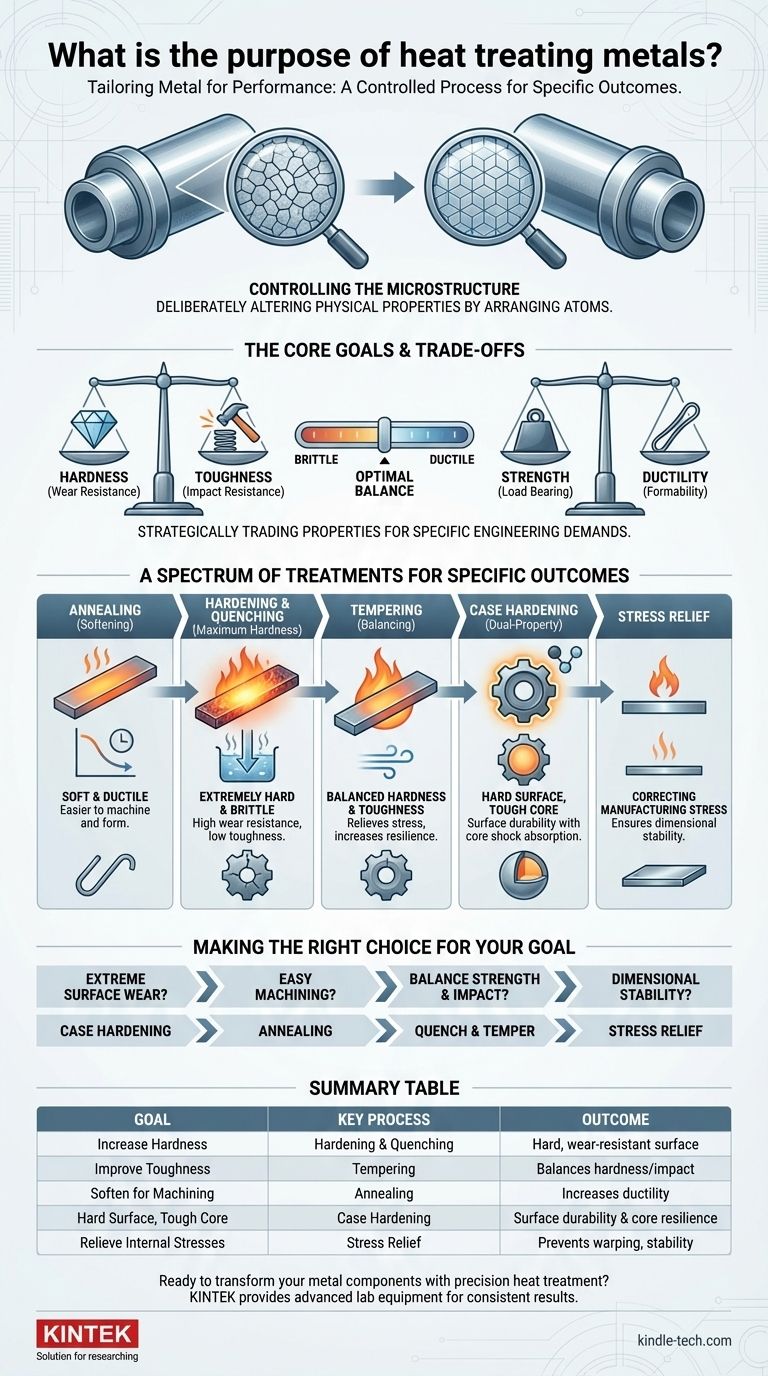

Além da Matéria-Prima: Adaptando o Metal para o Desempenho

Uma peça de metal como sai da laminação ou da fundição é uma tela em branco. Suas propriedades inerentes raramente são ideais para aplicações exigentes como engrenagens, componentes de motores ou vigas estruturais. O tratamento térmico é a etapa crítica de fabricação que desbloqueia o verdadeiro potencial de um metal.

Controlando a Microestrutura

O segredo do tratamento térmico reside na manipulação da estrutura cristalina interna do metal, conhecida como sua microestrutura. Aquecer um metal acima de uma temperatura crítica permite que seus átomos se reorganizem. A velocidade e o método de resfriamento então "travam" um arranjo atômico específico, que determina diretamente as propriedades mecânicas finais.

Os Principais Objetivos do Tratamento Térmico

Quase todos os processos de tratamento térmico são projetados para modificar uma ou mais das seguintes propriedades chave:

- Dureza: Resistência a riscos, desgaste e indentação.

- Tenacidade: Capacidade de absorver energia e deformar sem fraturar.

- Ductilidade: Capacidade de ser esticado ou dobrado sem quebrar.

- Resistência: Capacidade de suportar uma carga aplicada sem deformação ou falha.

- Elasticidade: Capacidade de retornar à sua forma original após a remoção de uma carga.

Um Espectro de Tratamentos para Resultados Específicos

Diferentes objetivos exigem diferentes processos. Cada tratamento é uma receita única de temperatura, tempo e resfriamento projetada para produzir um resultado específico.

Amaciamento para Facilidade de Fabricação (Recozimento)

Recozimento (Annealing) envolve aquecer um metal e depois resfriá-lo muito lentamente. Este processo produz um material macio e dúctil que é fácil de usinar, formar ou cortar. Ele essencialmente "reinicia" o metal, tornando-o mais trabalhável para as etapas subsequentes de fabricação.

Alcançando a Dureza Máxima (Têmpera e Resfriamento Rápido)

Para tornar uma peça de aço extremamente dura, ela é aquecida a uma alta temperatura e depois resfriada rapidamente, ou submetida a têmpera (quenched), em um meio como água, óleo ou ar. Este processo cria uma microestrutura muito dura, mas também muito frágil. Embora altamente resistente ao desgaste, uma peça apenas temperada é frequentemente muito frágil para uso prático.

Equilibrando Dureza e Tenacidade (Revenimento)

Revenimento (Tempering) é o acompanhamento essencial da têmpera. A peça endurecida e frágil é reaquecida a uma temperatura mais baixa e mantida por um tempo específico. Este processo alivia tensões internas e reduz a fragilidade, aumentando significativamente a tenacidade do metal. A troca é uma ligeira redução na dureza máxima.

Criando uma Peça com Propriedades Duplas (Cementação)

Para componentes como engrenagens ou rolamentos, você precisa de uma superfície muito dura para resistir ao desgaste, mas um núcleo mais tenaz e dúctil para absorver choques. A cementação (Case hardening) ou endurecimento superficial alcança isso alterando a química apenas da camada superficial, muitas vezes introduzindo carbono (carburização) ou nitrogênio. A peça é então tratada termicamente, criando uma "casca" dura ao redor de um núcleo mais macio.

Correção de Estresse de Fabricação (Alívio de Tensão)

Processos como soldagem, usinagem e conformação a frio criam tensões internas significativas dentro de um metal. Essas tensões ocultas podem fazer com que uma peça se deforme com o tempo ou falhe inesperadamente. O alívio de tensão (Stress relieving), um tratamento térmico de baixa temperatura, reduz essas tensões internas sem alterar as propriedades centrais do metal, garantindo estabilidade dimensional.

Entendendo as Trocas (Trade-offs)

O tratamento térmico não é uma solução mágica; é uma ciência de compromisso. Entender as trocas inerentes é crucial para tomar decisões de engenharia sólidas.

O Dilema Dureza vs. Tenacidade

Esta é a troca mais fundamental na metalurgia. À medida que você aumenta a dureza de um metal, você quase invariavelmente diminui sua tenacidade, tornando-o mais frágil. O objetivo de um processo como têmpera e revenimento é encontrar o equilíbrio perfeito nesse espectro para a função pretendida do componente.

Dureza Superficial vs. Dureza Total

Nem sempre é necessário ou desejável tornar um componente inteiro uniformemente duro. Um parafuso totalmente temperado pode ser muito frágil e pode quebrar sob carga. A cementação é uma solução direta para isso, permitindo que um engenheiro obtenha o melhor dos dois mundos: durabilidade superficial e resiliência do núcleo.

O Controle do Processo é Tudo

O tratamento térmico é uma disciplina de precisão. Desvios mínimos na temperatura, tempos de permanência ou taxas de resfriamento podem levar a resultados drasticamente diferentes e indesejáveis. É por isso que os processos são rigorosamente controlados, muitas vezes usando equipamentos especializados como fornos de resistência elétrica ou sistemas de aquecimento por indução para tratamentos superficiais localizados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do processo de tratamento térmico deve ser impulsionada inteiramente pelo requisito de desempenho final do componente.

- Se seu foco principal é resistência extrema ao desgaste superficial: A cementação é a solução mais eficaz, criando um exterior durável enquanto mantém um interior tenaz.

- Se seu foco principal é tornar um metal fácil de usinar ou formar: O recozimento é a escolha correta para maximizar a maciez e a ductilidade.

- Se seu foco principal é um equilíbrio entre alta resistência e resistência ao impacto: Um processo cuidadosamente controlado de têmpera e revenimento fornecerá a dureza e a tenacidade necessárias.

- Se seu foco principal é garantir que uma peça permaneça dimensionalmente estável após usinagem ou soldagem: O alívio de tensão é uma etapa crítica para prevenir distorções ou falhas futuras.

Ao entender esses princípios, você pode ver o tratamento térmico como ele é: a arte e a ciência de transformar um metal simples em um material precisamente projetado.

Tabela Resumo:

| Objetivo | Processo Chave | Resultado |

|---|---|---|

| Aumentar a Dureza e Resistência ao Desgaste | Têmpera e Resfriamento Rápido (Hardening & Quenching) | Cria uma superfície dura e resistente ao desgaste |

| Melhorar a Tenacidade e Reduzir a Fragilidade | Revenimento (Tempering) | Equilibra a dureza com a resistência ao impacto |

| Amaciar para Usinagem/Formação | Recozimento (Annealing) | Aumenta a ductilidade e a trabalhabilidade |

| Superfície Dura, Núcleo Tenaz | Cementação (e.g., Carburização) | Combina durabilidade superficial com resiliência do núcleo |

| Aliviar Tensões Internas | Alívio de Tensão (Stress Relief) | Previne empenamento e garante estabilidade dimensional |

Pronto para transformar seus componentes metálicos com tratamento térmico de precisão? Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para apoiar seus processos de tratamento térmico. Se você está desenvolvendo novas ligas ou otimizando tratamentos existentes, nossas soluções garantem controle preciso de temperatura e resultados consistentes.

Contate-nos hoje para discutir como a KINTEK pode aprimorar as capacidades do seu laboratório e ajudá-lo a alcançar o equilíbrio perfeito de propriedades do material para sua aplicação específica.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó

- Quais são os usos das ligas de alumínio tratadas termicamente? Desbloqueie Desempenho de Alta Resistência e Leveza

- Como o hidrogénio é produzido na pirólise? Um Caminho de Baixo Carbono e Eficiência Energética para o Hidrogénio Limpo

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Qual é a importância da pirólise? Transformando Resíduos em Recursos Valiosos

- Por que é necessário um forno de alta temperatura para a síntese de Li7P2S8I? Desbloqueie a Condutividade Iônica de Pico

- Como um forno de secagem a vácuo é utilizado na preparação de eletrólitos sólidos compósitos poliméricos-inorgânicos?

- Qual é a temperatura mais alta em um forno industrial? Encontre o Calor Certo para o Seu Processo