Em resumo, a fusão por eletrodo consumível a vácuo, mais comumente conhecida como Refundição a Arco a Vácuo (VAR), é um processo de fusão secundário usado para purificar e melhorar a qualidade de metais e superligas. Funciona usando um arco elétrico de alta corrente para derreter progressivamente um eletrodo de metal sólido (o "eletrodo consumível") sob um vácuo profundo, permitindo que o metal fundido se resolidifique em um molde de cobre resfriado a água, produzindo um lingote altamente puro e estruturalmente uniforme.

O propósito principal da Refundição a Arco a Vácuo não é derreter matérias-primas, mas refinar um eletrodo de metal existente, removendo impurezas e controlando o processo de solidificação para criar um produto final com limpeza superior, integridade estrutural e propriedades mecânicas.

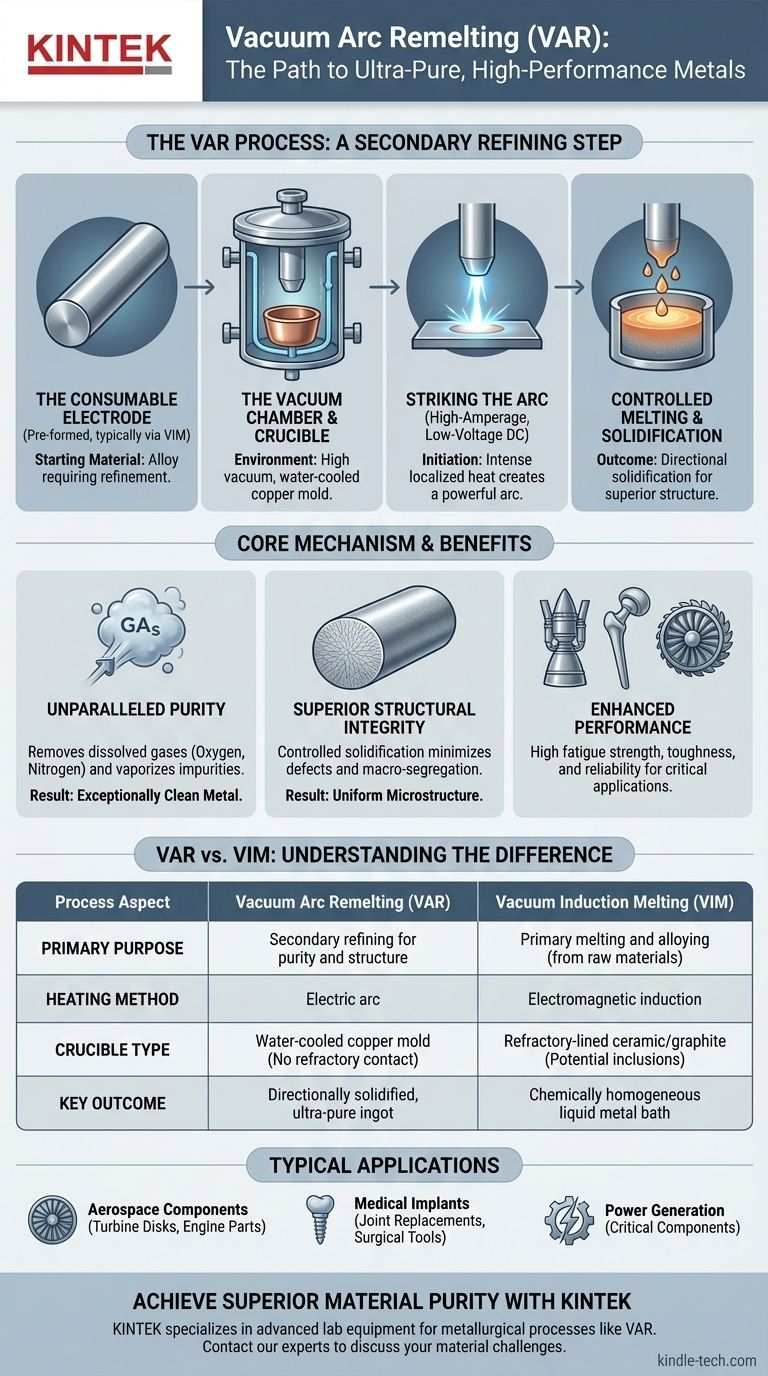

O Mecanismo Central da Refundição a Arco a Vácuo (VAR)

O processo VAR é uma operação de refino altamente controlada projetada para produzir o material da mais alta qualidade possível. É fundamentalmente diferente dos métodos de fusão primária, como a fusão por indução a vácuo.

Passo 1: O Eletrodo Consumível

O processo começa com um cilindro pré-formado da liga metálica que precisa de refino. Este é o eletrodo consumível. Ele é tipicamente criado através de um processo de fusão primária, como a Fusão por Indução a Vácuo (VIM).

Passo 2: A Câmara de Vácuo e o Cadinho

O eletrodo é suspenso dentro de uma câmara de vácuo selada e resfriada a água. Na parte inferior desta câmara, há um cadinho de cobre resfriado a água (ou molde) que conterá o lingote recém-solidificado. Todo o sistema é bombeado para um alto vácuo.

Passo 3: Acionando o Arco

Um potencial elétrico DC de alta amperagem e baixa voltagem é aplicado entre a parte inferior do eletrodo e uma pequena quantidade de material inicial na base do cadinho. Isso inicia um poderoso arco elétrico, que cria um imenso calor localizado, semelhante a um arco de soldagem.

Passo 4: Fusão e Solidificação Controladas

O calor intenso do arco derrete a ponta do eletrodo consumível. Gotículas de metal caem do eletrodo para a piscina rasa de metal fundido no cadinho de cobre abaixo.

Como o cadinho é ativamente resfriado a água, o metal fundido solidifica progressivamente de baixo para cima e de fora para dentro. Este resfriamento altamente controlado é crítico para a qualidade final do lingote.

Distinguindo VAR da Fusão por Indução a Vácuo (VIM)

Embora ambos sejam processos a vácuo, VAR e VIM servem a propósitos diferentes e operam com princípios diferentes. As referências fornecidas descrevem VIM, portanto, é crucial entender a distinção.

Método de Aquecimento e Propósito

VAR usa um arco elétrico para refundir um eletrodo existente para purificação e refinamento estrutural. É um processo secundário de refino.

VIM (Fusão por Indução a Vácuo) usa indução eletromagnética para derreter metais brutos e sólidos (como sucata ou pedaços elementares) em um cadinho revestido com refratário. É um processo primário de fusão e liga.

O "Cadinho"

No VAR, o "cadinho" é um molde de cobre resfriado a água. Seu propósito é extrair calor de forma rápida e direcional para controlar a solidificação. O metal fundido nunca toca materiais refratários, evitando contaminação.

No VIM, o cadinho é um recipiente de cerâmica ou grafite que deve suportar altas temperaturas. Este revestimento refratário pode ser uma fonte potencial de inclusões cerâmicas microscópicas na fusão final.

Estrutura do Produto Final

O VAR produz um lingote solidificado direcionalmente com uma estrutura de grãos muito fina e uniforme e segregação química mínima.

O VIM produz um banho de metal líquido quimicamente homogêneo devido à agitação eletromagnética, que é então vazado em um molde. A solidificação é menos controlada do que no VAR.

Compreendendo as Vantagens e Desvantagens: Por Que o VAR é Usado

O VAR é um processo caro e demorado. É reservado para aplicações onde a falha do material não é uma opção.

Benefício Chave: Pureza Incomparável

A combinação de alto vácuo e alta temperatura remove gases dissolvidos como oxigênio e nitrogênio. Também vaporiza e extrai elementos indesejados de alta pressão de vapor (impurezas), resultando em um metal excepcionalmente limpo.

Benefício Chave: Integridade Estrutural Superior

A solidificação controlada e direcional minimiza defeitos como porosidade e cavidades de retração. Também produz uma microestrutura altamente uniforme, livre da macrossegregação (distribuição inconsistente da liga) que pode afetar as fundições convencionais.

Resultado: Desempenho Aprimorado

Esta combinação de pureza e integridade estrutural confere aos materiais VAR excepcional resistência à fadiga, tenacidade e confiabilidade. É por isso que o processo é essencial para a produção de materiais usados em discos de turbinas aeroespaciais, implantes médicos e componentes de geração de energia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fusão é ditada inteiramente pelos requisitos de custo e desempenho do componente final.

- Se o seu foco principal é criar uma liga específica a partir de matérias-primas: VIM é o processo de fusão primário correto para ligas reativas e superligas.

- Se o seu foco principal é alcançar a mais alta pureza e integridade estrutural para uma aplicação crítica: VAR é a etapa de refino secundário necessária, quase sempre realizada em um eletrodo previamente feito por VIM.

- Se o seu foco principal é a produção econômica de componentes menos críticos: Nem VIM nem VAR podem ser necessários, e processos mais simples de fusão ao ar ou refundição por eletroescória (ESR) podem ser suficientes.

Em última análise, a compreensão desses processos avançados de fabricação permite que você especifique a qualidade precisa do material necessária para o sucesso de sua aplicação.

Tabela Resumo:

| Aspecto do Processo | Refundição a Arco a Vácuo (VAR) | Fusão por Indução a Vácuo (VIM) |

|---|---|---|

| Propósito Principal | Refino secundário para pureza e estrutura | Fusão primária e liga |

| Método de Aquecimento | Arco elétrico | Indução eletromagnética |

| Tipo de Cadinho | Molde de cobre resfriado a água | Cerâmica/grafite revestida com refratário |

| Resultado Chave | Lingote ultra-puro, solidificado direcionalmente | Metal líquido quimicamente homogêneo |

| Aplicações Típicas | Componentes aeroespaciais, implantes médicos | Criação de ligas específicas a partir de matérias-primas |

Precisa de metais ultra-puros e de alto desempenho para suas aplicações críticas? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos metalúrgicos como a Refundição a Arco a Vácuo. Nossa experiência garante que você tenha as ferramentas certas para alcançar a pureza superior do material e a integridade estrutural exigidas para componentes aeroespaciais, médicos e de geração de energia. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de materiais mais exigentes do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- Qual é a visão geral da refusão por arco a vácuo? Obtenha ligas ultralimpa e de alto desempenho

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que significa VAR em aço? Um Guia para a Remelting a Arco a Vácuo para Aço de Alta Pureza