Em essência, a cementação a vácuo é um processo de endurecimento superficial que utiliza um ambiente de pressão subatmosférica para introduzir carbono na superfície do aço. O componente é aquecido em um forno a vácuo, um gás hidrocarboneto como o propano é introduzido, e o calor faz com que o gás se decomponha, permitindo que os átomos de carbono se difundam na superfície do aço. Isto é seguido por uma fase de resfriamento rápido (têmpera) que fixa o carbono no lugar, criando uma camada externa extremamente dura e resistente ao desgaste.

A vantagem central da cementação a vácuo não é simplesmente endurecer o aço, mas fazê-lo com uma precisão incomparável. Ao remover a interferência atmosférica, o processo proporciona um controle superior sobre a profundidade e uniformidade da camada cementada, especialmente em peças complexas, resultando em componentes de maior qualidade com menos defeitos.

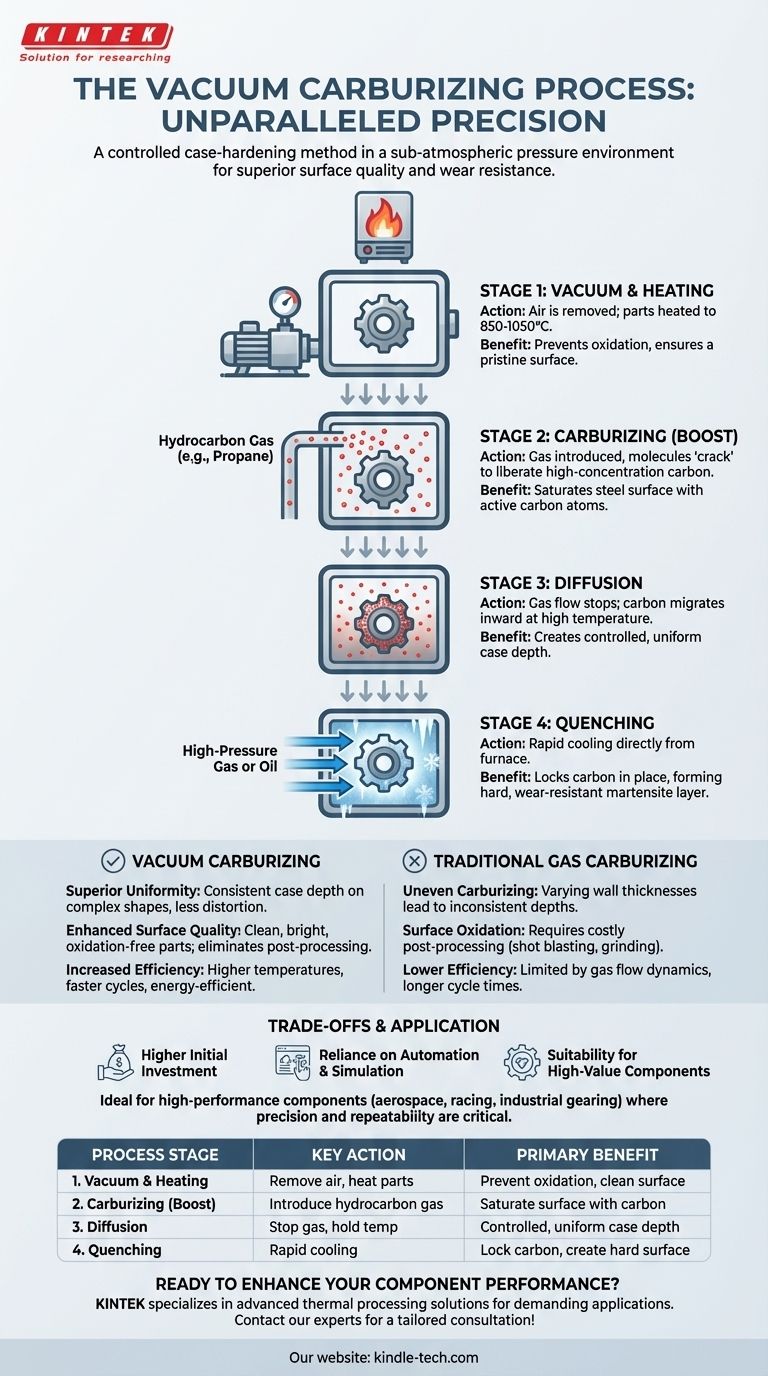

Como Funciona a Cementação a Vácuo: Uma Análise Passo a Passo

O processo é uma sequência cuidadosamente controlada de distintas fases térmicas e químicas, cada uma servindo a uma função crítica. É melhor entendido como um método de "impulso e difusão" realizado em um ambiente imaculado.

Fase 1: O Ciclo de Vácuo e Aquecimento

Primeiro, os componentes de aço são carregados em um forno selado, e o ar é bombeado para criar um vácuo.

Este vácuo é fundamental porque remove o oxigênio e outros contaminantes atmosféricos. Isso evita a oxidação da superfície e garante que a introdução de carbono na próxima fase seja pura e desimpedida. As peças são então aquecidas a uma temperatura de cementação específica, tipicamente entre 850°C e 1050°C.

Fase 2: O Ciclo de Cementação (Impulso)

Uma vez atingida a temperatura, uma quantidade precisa de gás hidrocarboneto, mais comumente propano ($\text{C}_3\text{H}_8$), é introduzida no forno.

O calor elevado faz com que essas moléculas de gás se decomponham, ou "craqueiem", liberando uma alta concentração de átomos de carbono ativos diretamente na superfície do aço. Esta é a fase de "impulso", onde a superfície fica rapidamente saturada de carbono.

Fase 3: O Ciclo de Difusão

Após um tempo predeterminado, o fluxo de gás hidrocarboneto é interrompido. As peças são mantidas na alta temperatura sob vácuo.

Durante esta fase de "difusão", nenhum carbono novo é adicionado. Em vez disso, a alta concentração de carbono na superfície migra naturalmente para mais fundo no material, criando a profundidade de camada desejada. A alternância entre ciclos de impulso e difusão permite um controle extremamente preciso do perfil final de carbono.

Fase 4: Têmpera para Dureza

O processo de cementação em si apenas adiciona carbono; ele não torna a peça dura. A dureza final é alcançada pela têmpera.

Diretamente do forno, o componente é resfriado rapidamente, tipicamente usando gás de alta pressão (como nitrogênio) ou transferindo-o para um banho de óleo. Este resfriamento rápido fixa os átomos de carbono na estrutura cristalina do aço, transformando a superfície em uma camada dura e resistente ao desgaste conhecida como martensita.

Por Que Escolher o Vácuo em Vez da Cementação a Gás Tradicional?

Embora a cementação a gás tradicional baseada em atmosfera seja eficaz, a cementação a vácuo oferece vantagens metalúrgicas e operacionais distintas para aplicações exigentes.

Uniformidade e Precisão Superiores

O principal benefício é a eliminação da cementação desigual em peças com formas complexas ou espessuras variáveis.

Na cementação a gás tradicional, espessuras de parede diferentes podem levar a profundidades de camada inconsistentes. A cementação a vácuo aquece a peça uniformemente, e a disponibilidade de carbono não é limitada pela dinâmica do fluxo de gás, garantindo uma camada cementada consistente em todas as superfícies.

Por exemplo, uma engrenagem cônica grande processada por cementação a vácuo pode atingir uma profundidade de camada uniforme em metade do tempo que levaria com a cementação a gás, com significativamente menos distorção.

Qualidade de Superfície Aprimorada

As peças que passam pela cementação a vácuo saem do forno com um brilho metálico limpo e brilhante.

Como o processo ocorre na ausência de oxigênio, não há oxidação superficial ou "carepa" para remover. Isso frequentemente elimina a necessidade de etapas de pós-processamento caras e demoradas, como jateamento ou retificação.

Eficiência Aumentada e Velocidade do Processo

Fornos a vácuo podem frequentemente operar em temperaturas mais altas do que fornos de atmosfera tradicionais.

Isso, combinado com uma transferência de carbono mais eficiente, pode reduzir significativamente os tempos totais de ciclo. Além disso, os fornos consomem energia significativa apenas durante os ciclos de aquecimento e processamento, tornando-os mais eficientes em termos energéticos.

Compreendendo as Compensações

Apesar de seus benefícios, a cementação a vácuo não é uma solução universal. Ela envolve considerações específicas que a tornam ideal para algumas aplicações, mas menos adequada para outras.

Maior Investimento Inicial

A tecnologia de forno a vácuo é inerentemente mais complexa e cara do que as configurações tradicionais de forno de atmosfera. O dispêndio de capital inicial para equipamentos é um fator significativo.

Dependência de Automação e Simulação

O processo depende fortemente de controle computacional preciso para gerenciar os níveis de vácuo, o fluxo de gás e os ciclos de temperatura. Atingir resultados ótimos requer modelagem e simulação sofisticadas do processo, exigindo um nível mais alto de experiência técnica para operar.

Adequação para Componentes de Alto Valor

A precisão, repetibilidade e qualidade superior oferecidas pela cementação a vácuo proporcionam o maior retorno sobre o investimento quando aplicadas a componentes de alto desempenho e alto valor, onde a falha não é uma opção. É a escolha preferida para aplicações críticas em aeroespacial, corridas de alto desempenho e engrenagens industriais especializadas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de cementação correto depende inteiramente dos requisitos de desempenho do seu componente, complexidade geométrica e valor de produção.

- Se o seu foco principal são componentes de alto desempenho com geometrias complexas: A cementação a vácuo é a escolha superior para alcançar uma camada uniforme e altamente controlada em peças como engrenagens, injetores e rolamentos.

- Se o seu foco principal é minimizar o pós-processamento e a distorção: A superfície limpa e livre de oxidação e o aquecimento uniforme do processo a vácuo reduzirão ou eliminarão as operações subsequentes de usinagem e endireitamento.

- Se o seu foco principal é a velocidade do processo e a repetibilidade para peças críticas: A natureza automatizada e controlada por computador dos sistemas a vácuo modernos oferece ciclos mais rápidos e consistência incomparável entre lotes.

Em última análise, escolher a cementação a vácuo é um investimento em engenharia de precisão para alcançar propriedades metalúrgicas que simplesmente não são possíveis com métodos convencionais.

Tabela de Resumo:

| Fase do Processo | Ação Chave | Benefício Principal |

|---|---|---|

| 1. Vácuo e Aquecimento | O ar é removido; as peças são aquecidas a 850-1050°C. | Previne a oxidação; garante uma superfície limpa. |

| 2. Cementação (Impulso) | Gás hidrocarboneto (ex: propano) é introduzido. | Satura a superfície do aço com átomos de carbono ativos. |

| 3. Difusão | O fluxo de gás é interrompido; as peças são mantidas na temperatura. | O carbono migra para dentro para uma profundidade de camada controlada e uniforme. |

| 4. Têmpera | As peças são resfriadas rapidamente com gás ou óleo. | Fixa o carbono no lugar, criando uma superfície dura e resistente ao desgaste. |

Pronto para aprimorar o desempenho do seu componente com a cementação a vácuo de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e soluções de processamento térmico para aplicações exigentes. Nossa experiência garante que você alcance profundidades de camada uniformes, qualidade de superfície superior e distorção mínima para seus componentes mais críticos.

Vamos discutir como nossas soluções podem trazer precisão e confiabilidade para o seu laboratório ou linha de produção. Contate nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto