Em sua essência, a sinterização é um processo térmico que transforma um pó compactado em um objeto denso e sólido. Ela utiliza altas temperaturas — mas, crucialmente, temperaturas abaixo do ponto de fusão do material primário — para fundir partículas individuais. Isso é realizado por meio da difusão atômica, onde os átomos migram através dos limites das partículas, criando ligações fortes e permanentes.

O princípio fundamental da sinterização não é a fusão, mas a difusão no estado sólido. Ao aquecer um material o suficiente para tornar seus átomos móveis, o processo elimina os espaços vazios entre as partículas de pó, criando uma massa sólida e unificada com propriedades que se aproximam das de um material totalmente fundido e fundido.

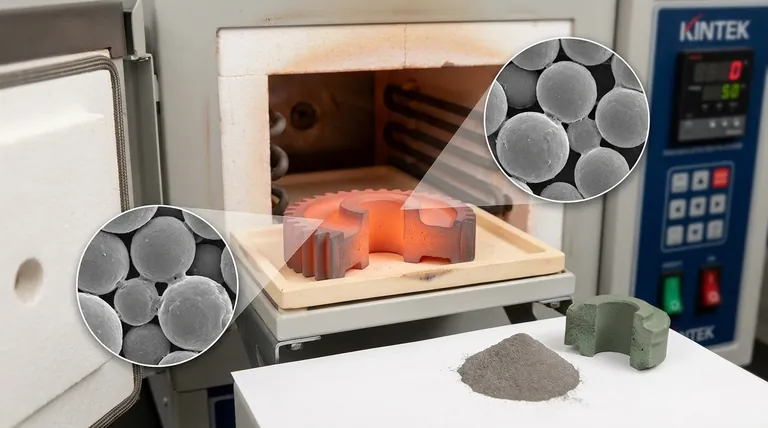

O Processo de Sinterização: Uma Análise Passo a Passo

A sinterização é um processo multifásico que requer controle preciso sobre a composição, forma e temperatura para alcançar as propriedades finais desejadas. Cada etapa desempenha um papel crítico no sucesso da peça final.

Etapa 1: Formação da "Peça Verde"

O processo começa com a criação de uma forma inicial e frágil, conhecida como "peça verde" ou compactado. Um pó primário (metal ou cerâmica) é misturado com um agente ligante temporário, como cera, polímero ou água.

Essa mistura é então compactada na forma desejada. Isso é comumente feito pressionando-a em uma matriz ou molde, mas outros métodos como a impressão 3D também podem ser usados. A única função do ligante é manter as partículas de pó unidas até o início do aquecimento.

Etapa 2: Queima do Ligante (Desligamento)

A peça verde é colocada em um forno de sinterização. A temperatura é inicialmente elevada a um nível relativamente baixo.

Durante esta etapa inicial de aquecimento, o agente ligante temporário é sistematicamente queimado ou evaporado. Esta etapa deve ser realizada cuidadosamente para evitar que a peça rache ou se deforme à medida que o ligante é removido.

Etapa 3: Fusão em Alta Temperatura

Com o ligante removido, a temperatura do forno é aumentada significativamente, aproximando-se (mas sem atingir) o ponto de fusão do material primário.

Nesta alta temperatura, os átomos nos pontos de contato entre as partículas ganham energia suficiente para se mover e difundir através dos limites das partículas. Este fenômeno, conhecido como pescoço, forma pontes entre as partículas. À medida que essas pontes crescem, elas puxam os centros das partículas para mais perto, reduzindo sistematicamente a porosidade e aumentando a densidade da peça.

Etapa 4: Resfriamento Controlado

Após manter a peça na temperatura de sinterização por um tempo especificado, ela é resfriada de forma controlada.

Este processo de resfriamento permite que as ligações recém-formadas se solidifiquem e que a microestrutura final do material se estabeleça. O objeto resultante é uma massa única e sólida com propriedades vastamente diferentes do pó original.

Mecanismos Chave e Variações

Embora as etapas sejam consistentes, a ciência subjacente explica por que a sinterização é tão eficaz e versátil. Compreender esses mecanismos revela o verdadeiro poder do processo.

O Papel da Difusão Atômica

A sinterização funciona porque o calor confere energia cinética aos átomos. Mesmo em estado sólido, os átomos próximos à superfície de cada grão de pó tornam-se móveis o suficiente para "saltar" para um grão vizinho.

Essa migração de átomos constrói fortes ligações metálicas ou cerâmicas nos pontos de contato, soldando efetivamente as partículas em escala microscópica sem nunca liquefazer o material em massa.

Redução de Porosidade e Densificação

O principal objetivo da sinterização é aumentar a densidade. À medida que a difusão atômica forma e alarga os "pescoços" entre as partículas, as partículas são puxadas para os espaços vazios (poros) que antes existiam entre elas.

Essa ação reduz drasticamente a porosidade interna da peça e faz com que ela encolha. O resultado é um componente muito mais forte e sólido.

A Variante de Sinterização em Fase Líquida (LPS)

Em alguns casos, um segundo pó com um ponto de fusão mais baixo é adicionado à mistura primária.

Durante o aquecimento, este aditivo derrete e torna-se um líquido, fluindo para os poros entre as partículas primárias sólidas. O líquido atua como um catalisador, acelerando a difusão e o rearranjo das partículas sólidas, levando a uma densificação mais rápida e completa antes que a peça seja resfriada.

Compreendendo as Compensações

A sinterização é uma técnica poderosa, mas vem com considerações específicas que são críticas para uma implementação bem-sucedida.

Porosidade Inerente

Embora a sinterização reduza significativamente os vazios, pode ser difícil eliminá-los completamente. Uma pequena quantidade de porosidade residual geralmente está presente na peça final, o que pode influenciar suas propriedades mecânicas, como resistência e ductilidade.

Contração Dimensional

O processo de densificação inerentemente faz com que a peça encolha. Essa contração é previsível, mas deve ser calculada e considerada com precisão no projeto inicial do molde ou da peça verde para alcançar as dimensões finais corretas.

Complexidade de Material e Forma

A sinterização é ideal para criar peças complexas, com forma próxima à final, o que minimiza a necessidade de usinagem secundária. No entanto, o fluxo do pó durante a etapa de compactação pode limitar certas geometrias, como aquelas com rebaixos ou roscas internas, sem operações secundárias.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização depende inteiramente do seu material, geometria e requisitos de desempenho.

- Se o seu foco principal são materiais de alto ponto de fusão: A sinterização é frequentemente o método mais prático ou a única opção viável para processar cerâmicas, metais refratários (como o tungstênio) e cermets que são muito difíceis de fundir.

- Se o seu foco principal é produzir formas complexas em escala: A sinterização se destaca na criação de peças intrincadas com alta precisão e mínimo desperdício de material, tornando-a altamente econômica para produção em massa.

- Se o seu foco principal é criar compósitos de materiais únicos: A sinterização oferece um caminho único para combinar materiais que não podem ser ligados por fusão, como metais e cerâmicas, para criar componentes com propriedades especializadas.

Em última análise, a sinterização oferece um método preciso para projetar a estrutura interna de um material desde o início, permitindo a criação de peças de alto desempenho que seriam impossíveis de fazer de outra forma.

Tabela Resumo:

| Etapa de Sinterização | Ação Chave | Propósito |

|---|---|---|

| 1. Formação da Peça Verde | O pó é misturado com um ligante e compactado na forma. | Criar a forma frágil inicial da peça final. |

| 2. Queima do Ligante (Desligamento) | Aquecimento em baixa temperatura para remover o ligante temporário. | Preparar o compactado de pó para fusão em alta temperatura sem rachaduras. |

| 3. Fusão em Alta Temperatura | Aquecimento próximo (mas abaixo) do ponto de fusão para permitir a difusão atômica. | Fundir partículas de pó por meio de pescoço, aumentando a densidade e a resistência. |

| 4. Resfriamento Controlado | Resfriamento gradual da peça sinterizada. | Solidificar as novas ligações e definir a microestrutura e as propriedades finais. |

Pronto para aproveitar o poder da sinterização em seu laboratório?

A sinterização é essencial para criar peças de alto desempenho a partir de metais, cerâmicas e compósitos únicos. Alcançar resultados consistentes e confiáveis requer controle preciso de temperatura e aquecimento uniforme — exatamente o que os fornos de laboratório avançados da KINTEK são projetados para oferecer.

Quer você esteja desenvolvendo novos materiais ou aumentando a produção de componentes complexos, o equipamento certo é fundamental. A KINTEK é especializada em fornos de laboratório e consumíveis duráveis e de alto desempenho que atendem às rigorosas demandas dos processos de sinterização.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas em sinterização hoje para encontrar a solução térmica perfeita para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Como um forno de sinterização por prensagem a quente a vácuo facilita uma ligação de alta qualidade? Obtenha um revestimento metalúrgico superior

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino