Em sua essência, o processo do calcinador rotativo é um método de tratamento térmico contínuo usado para induzir mudanças físicas ou químicas em materiais sólidos. O material é alimentado em uma extremidade de um cilindro grande, rotativo e ligeiramente inclinado. À medida que o cilindro gira, o material tomba e se move gradualmente em direção à extremidade inferior de descarga, garantindo que cada partícula seja exposta uniformemente a uma alta temperatura controlada, o que impulsiona a reação ou mudança de fase desejada.

O desafio central no processamento de sólidos a granel é obter um produto final perfeitamente uniforme e consistente. O calcinador rotativo se destaca ao combinar três ações críticas — movimento contínuo, agitação constante e controle térmico preciso — em um único processo robusto.

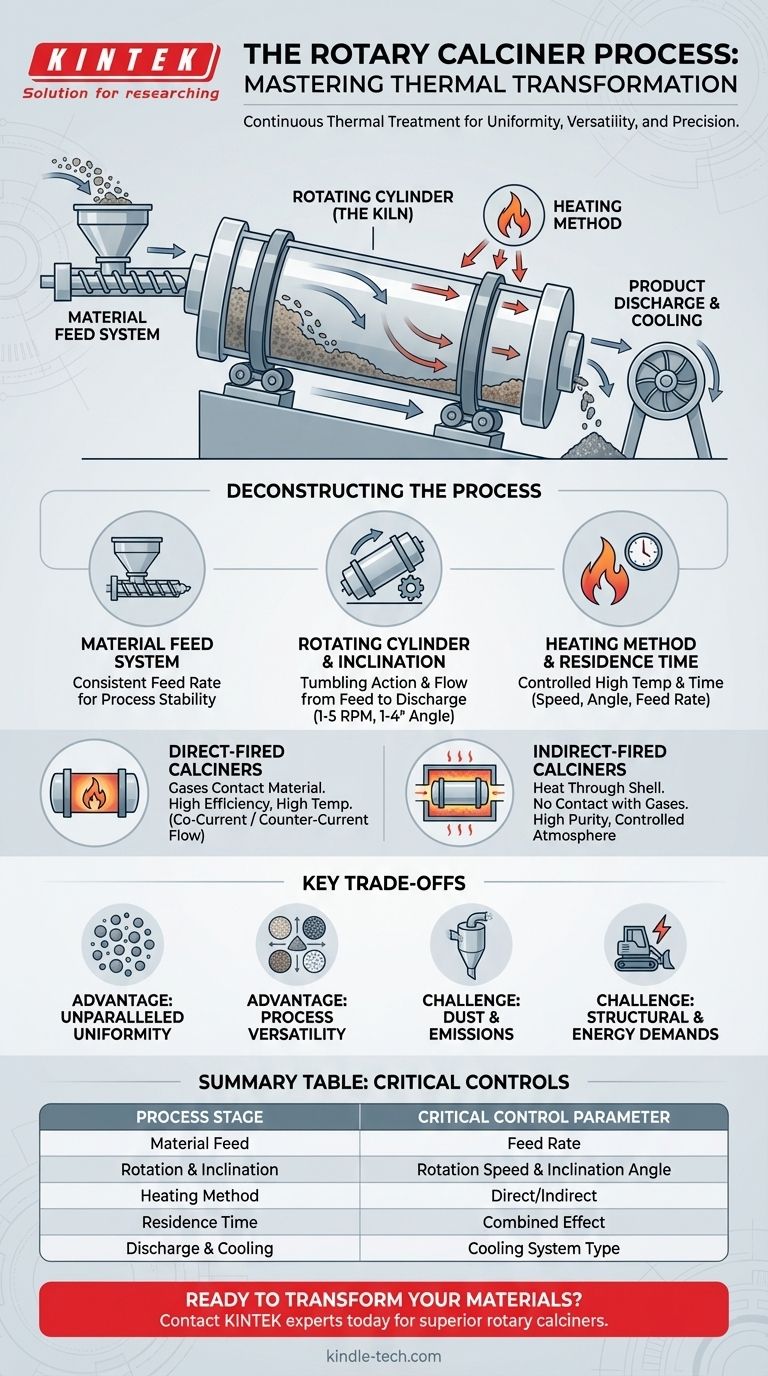

Desconstruindo o Processo do Calcinador Rotativo

Para entender sua eficácia, devemos examinar as principais etapas e componentes que definem a operação de um calcinador rotativo, frequentemente chamado de forno rotativo.

O Sistema de Alimentação de Material

O processo começa introduzindo a matéria-prima na extremidade superior, ou de "alimentação", do calcinador. Isso é tipicamente realizado usando um sistema controlado, como um alimentador de rosca ou uma calha selada, para garantir uma taxa de alimentação consistente e previsível, o que é fundamental para a estabilidade do processo.

O Cilindro Rotativo (O Forno)

Este é o coração do sistema. A longa carcaça cilíndrica de aço é revestida com material refratário para suportar altas temperaturas e proteger a carcaça. É montado sobre rolos e acionado por um grande sistema de engrenagens, permitindo que gire a uma velocidade controlada (tipicamente 1-5 RPM).

O cilindro também é ajustado em um leve ângulo, geralmente entre 1 e 4 graus. Essa inclinação, combinada com a rotação, é o que faz o material cascatear e fluir constantemente da extremidade de alimentação para a extremidade de descarga.

O Método de Aquecimento

O método usado para aquecer o material é a variável de projeto mais significativa e dita a aplicação do calcinador. Existem duas abordagens principais.

- Calcinadores de Combustão Direta: Neste projeto, gases quentes de combustão fluem diretamente através do cilindro, entrando em contato íntimo com o material. Isso pode ser feito em um fluxo co-corrente (os gases se movem na mesma direção que o material) ou em um fluxo contra-corrente (os gases se movem na direção oposta).

- Calcinadores de Combustão Indireta: Aqui, o cilindro rotativo é encapsulado dentro de um forno maior ou equipado com uma camisa de aquecimento externa. O calor é transferido através da parede da carcaça do cilindro para o material interno. Os gases de combustão nunca entram em contato com o material, o que é crucial para aplicações de alta pureza.

Controle do Tempo de Residência

A quantidade de tempo que o material passa dentro do calcinador é conhecida como tempo de residência. Este é um parâmetro crucial controlado por três fatores principais: a velocidade de rotação do cilindro, o ângulo de inclinação (declive) e a taxa de alimentação do material. O ajuste dessas variáveis permite que os operadores controlem com precisão a extensão do tratamento térmico.

Descarga e Resfriamento do Produto

Assim que o material atinge a extremidade inferior do cilindro, ele é descarregado como produto final. Frequentemente, ele sai para um resfriador rotativo ou outro tipo de sistema de resfriamento para baixar sua temperatura para um manuseio seguro e para evitar reações secundárias indesejadas.

Entendendo as Compensações

Embora poderosos, os calcinadores rotativos não são uma solução universal. Entender suas vantagens e desafios inerentes é fundamental para a aplicação correta.

Vantagem Chave: Uniformidade Incomparável

O movimento de tombamento ou cascata do material é a maior força do calcinador. Ele expõe constantemente novas superfícies à fonte de calor e promove a mistura, resultando em uma distribuição de temperatura excepcionalmente uniforme em toda a cama de material e, consequentemente, em um produto altamente consistente.

Vantagem Chave: Versatilidade do Processo

Calcinadores rotativos podem manusear uma vasta gama de materiais, desde pós finos e grânulos até agregados maiores e até mesmo lamas. Eles são adequados para uma ampla gama de processos, incluindo secagem, ustulação, dessorção térmica e reações químicas complexas.

Desafio Potencial: Poeira e Emissões

A mesma ação de tombamento que garante a uniformidade pode criar poeira, especialmente com materiais finos ou friáveis. Isso exige um sistema robusto de manuseio de gases de exaustão, incluindo ciclones e filtros de mangas, para capturar material particulado e cumprir os regulamentos ambientais.

Desafio Potencial: Demandas Estruturais e de Energia

Estas são máquinas grandes, pesadas e de alto custo de capital. Sua grande área de superfície pode levar a perdas significativas de calor radiante, tornando o isolamento e a eficiência energética considerações primárias de projeto. A temperatura máxima alcançável em unidades de combustão indireta também é limitada pelas propriedades metalúrgicas da própria carcaça do cilindro.

Combustão Direta vs. Indireta: A Decisão Crítica

A escolha entre aquecimento direto e indireto altera fundamentalmente as capacidades do calcinador e é a decisão mais importante para qualquer aplicação específica.

Quando Escolher Combustão Direta

Sistemas de combustão direta são ideais para processos robustos e de alto volume onde o contato com gases de combustão é aceitável ou até benéfico. Eles são geralmente mais eficientes termicamente e podem atingir temperaturas de processo mais altas, tornando-os o padrão para indústrias como cimento e processamento de minério.

Quando Escolher Combustão Indireta

Sistemas de combustão indireta são essenciais quando a pureza do produto é primordial. Ao isolar o material da fonte de aquecimento, evita-se a contaminação por subprodutos do combustível. Este projeto também permite um controle preciso da atmosfera interna, possibilitando processos que exigem um ambiente inerte (por exemplo, nitrogênio) ou redutor.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a abordagem de calcinação correta requer alinhar as capacidades do equipamento com seu objetivo principal de processo.

- Se seu foco principal é alto rendimento e eficiência térmica para materiais robustos: Um calcinador de combustão direta e contra-corrente é quase sempre a solução mais eficaz e econômica.

- Se seu foco principal é pureza do produto e controle de atmosfera: Um calcinador de combustão indireta é inegociável para evitar contaminação e gerenciar o ambiente de processo específico.

- Se você está processando materiais delicados ou sensíveis ao calor: O controle preciso sobre o tempo de residência e o perfil de temperatura, alcançável em ambos os tipos, mas muitas vezes mais refinado em sistemas indiretos, deve ser sua principal prioridade.

Ao entender esses princípios fundamentais do processo, você pode abordar o calcinador rotativo não apenas como um equipamento, mas como um instrumento de precisão para transformação de materiais.

Tabela de Resumo:

| Estágio do Processo | Função Chave | Parâmetro de Controle Crítico |

|---|---|---|

| Alimentação do Material | Introduz a matéria-prima no cilindro | Taxa de Alimentação |

| Rotação e Inclinação | Tomba e move o material através do forno | Velocidade de Rotação e Ângulo de Inclinação |

| Método de Aquecimento | Aplica alta temperatura controlada | Combustão Direta (para eficiência) ou Combustão Indireta (para pureza) |

| Tempo de Residência | Determina a duração do tratamento térmico | Efeito combinado de Velocidade, Ângulo e Taxa de Alimentação |

| Descarga e Resfriamento | Remove e estabiliza o produto final | Tipo de Sistema de Resfriamento |

Pronto para transformar seus materiais com precisão?

Se seu objetivo é processamento de alto volume com um calcinador rotativo de combustão direta ou alcançar a pureza máxima do produto com um sistema de combustão indireta, a KINTEK tem a experiência e o equipamento para atender às suas necessidades específicas de laboratório. Nossos calcinadores rotativos são projetados para uniformidade, versatilidade e controle superiores.

Contate nossos especialistas hoje para discutir como um calcinador rotativo KINTEK pode otimizar seu processamento térmico e fornecer um produto consistente e de alta qualidade.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos