Em sua essência, um sistema de pirólise utiliza um reator especializado e sem oxigênio para decompor termicamente o material. Esta unidade central é suportada por equipamentos auxiliares para preparação da matéria-prima, entrada de energia e coleta dos produtos sólidos (carvão), líquidos (bio-óleo) e gasosos (gás de síntese) resultantes. O tipo específico de reator e sistemas de suporte são escolhidos com base no material a ser processado e na saída desejada.

O coração de qualquer configuração de pirólise é o reator. A vasta gama de projetos de reatores existe porque não há uma solução única e melhor; o equipamento certo é sempre uma função da matéria-prima específica e do produto primário que você pretende criar.

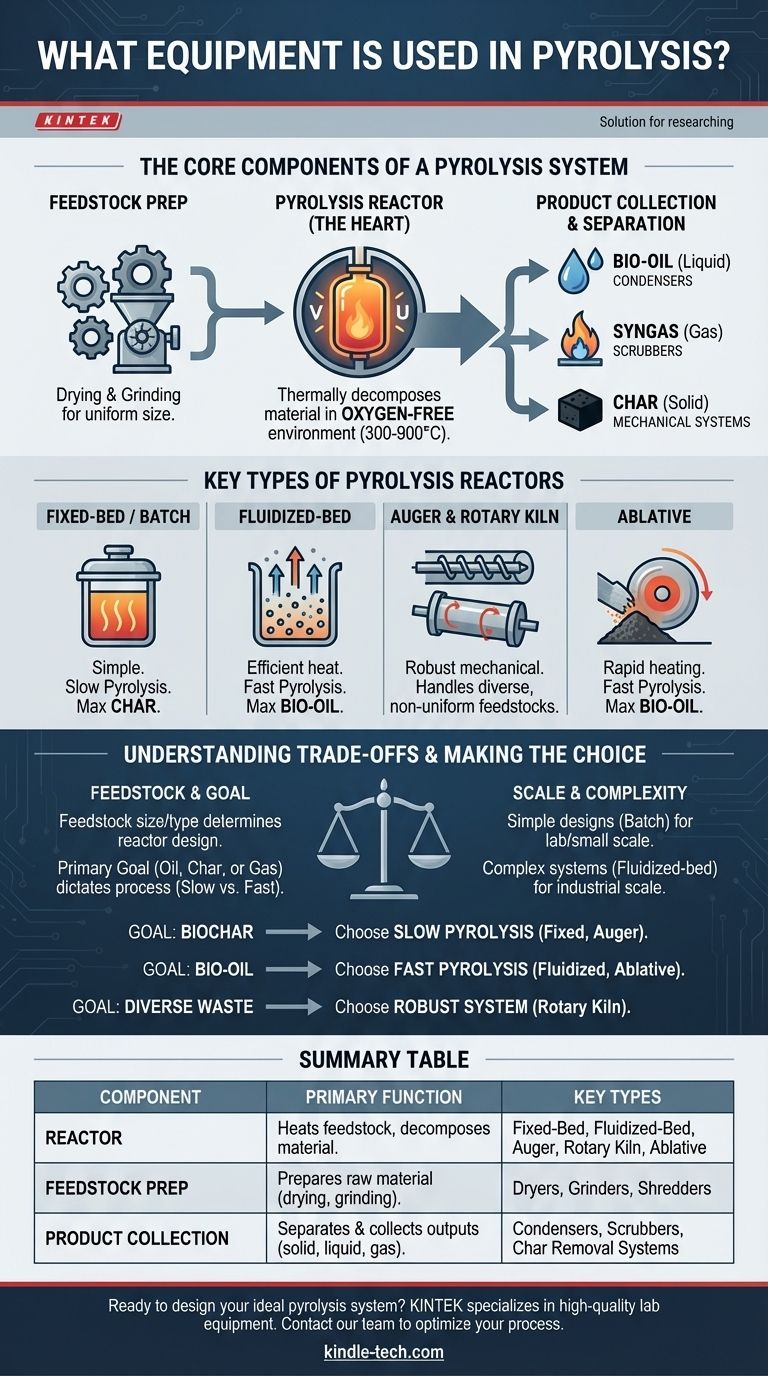

Os Componentes Principais de um Sistema de Pirólise

Uma planta de pirólise completa é mais do que apenas um reator. É um sistema integrado onde cada componente desempenha uma função crítica em um processo contínuo.

Equipamento de Preparação de Matéria-Prima

Antes de entrar no reator, a matéria-prima, ou matéria-prima, deve ser preparada. Isso geralmente envolve equipamentos para secagem para reduzir o teor de umidade e moagem ou trituração para atingir um tamanho de partícula uniforme adequado para o tipo de reator.

O Reator de Pirólise

Este é o vaso central onde ocorre a transformação química. Sua função fundamental é aquecer a matéria-prima a altas temperaturas (tipicamente 300-900°C) na ausência completa de oxigênio, evitando a combustão e, em vez disso, fazendo com que o material se decomponha em moléculas menores.

Coleta e Separação de Produtos

À medida que a matéria-prima se decompõe, ela produz uma mistura de gases e vapores quentes, juntamente com um resíduo sólido.

- Condensadores são usados para resfriar o fluxo de vapor quente, fazendo com que os bio-óleos se liquefaçam e sejam coletados.

- Lavadores ou filtros podem ser usados para limpar os gases não condensáveis restantes (gás de síntese).

- Sistemas mecânicos como transportadores de parafuso ou eclusas são usados para remover com segurança o carvão sólido quente do reator.

Tipos Chave de Reatores de Pirólise

A escolha do reator é a decisão de projeto mais crítica. Diferentes projetos oferecem métodos únicos para aquecer a matéria-prima e gerenciar o fluxo de materiais, cada um adequado para diferentes aplicações.

Reatores de Leito Fixo e em Batelada

Estes estão entre os projetos mais simples. A matéria-prima é carregada no reator, selada e aquecida por um período definido. Este processo de "pirólise lenta" é excelente para maximizar a produção de biocarvão sólido.

Reatores de Leito Fluidizado

Nestes reatores, partículas finas de matéria-prima são suspensas por um gás quente que flui para cima, criando um leito "fluidizado" que se comporta como um líquido. Isso proporciona uma transferência de calor extremamente eficiente, tornando esses reatores ideais para pirólise rápida para maximizar o rendimento de bio-óleo líquido.

Reatores de Rosca e Forno Rotativo

Estes são sistemas agitados mecanicamente. Um reator de rosca usa um grande parafuso para transportar o material através de um tubo aquecido, enquanto um forno rotativo é um grande cilindro rotativo aquecido. Sua natureza mecânica robusta os torna adequados para lidar com uma ampla variedade de matérias-primas não uniformes ou desafiadoras.

Reatores de Pirólise Ablativa

Este é um projeto mais especializado para aquecimento extremamente rápido. A matéria-prima é pressionada com alta pressão contra uma superfície quente e em rápido movimento. O atrito resultante "derrete" e vaporiza instantaneamente o material, tornando-o outro método para pirólise rápida focado na produção de líquidos.

Compreendendo as Compensações

A seleção do equipamento certo envolve o equilíbrio de prioridades concorrentes. O sistema ideal para um objetivo pode ser totalmente errado para outro.

A Matéria-Prima Determina o Projeto

As características físicas da sua matéria-prima são primordiais. Uma serragem fina e seca é perfeita para um reator de leito fluidizado, mas resíduos plásticos pegajosos ou pneus volumosos fariam com que ele falhasse imediatamente. Esses materiais exigem um sistema mecânico mais robusto, como um forno rotativo ou rosca.

O Produto Desejado Ditado o Processo

Seu objetivo principal – óleo, carvão ou gás – determina as condições de processo necessárias.

- A pirólise lenta (por exemplo, em um reator em batelada) usa tempos de residência mais longos e temperaturas mais baixas para maximizar o carvão.

- A pirólise rápida (por exemplo, em um reator de leito fluidizado) usa tempos de residência muito curtos e temperaturas moderadas para maximizar o óleo líquido.

Escala e Complexidade

Um reator de leito fixo ou em batelada simples pode ser adequado para pesquisa em escala de laboratório ou pequenos projetos comunitários devido ao seu baixo custo e simplicidade. No entanto, a produção industrial em larga escala exige a eficiência e a operação contínua de sistemas mais complexos e caros, como reatores de leito fluidizado ou leito circulante.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o processo de seleção de equipamentos começa com seu objetivo final.

- Se seu foco principal é a produção de biocarvão: Um processo de pirólise lenta usando um projeto mais simples, como um reator de leito fixo, tambor ou rosca, é o seu caminho mais direto.

- Se seu foco principal é maximizar o bio-óleo líquido: Você deve usar um reator de pirólise rápida, como um sistema de leito fluidizado ou ablativo, que possa atingir taxas de aquecimento muito altas.

- Se seu foco principal é processar fluxos de resíduos diversos ou difíceis: Um sistema mecanicamente robusto como um forno rotativo oferece a maior flexibilidade de matéria-prima.

Combinar a tecnologia com a matéria-prima e o resultado desejado é o princípio fundamental do projeto bem-sucedido do sistema de pirólise.

Tabela Resumo:

| Componente | Função Principal | Tipos Chave |

|---|---|---|

| Reator | Aquece a matéria-prima em ambiente sem oxigênio para decompor o material. | Leito Fixo, Leito Fluidizado, Rosca, Forno Rotativo, Ablativo |

| Preparação da Matéria-Prima | Prepara a matéria-prima para processamento (secagem, moagem/trituração). | Secadores, Moedores, Trituradores |

| Coleta de Produtos | Separa e coleta as saídas sólidas, líquidas e gasosas. | Condensadores, Lavadores, Sistemas de Remoção de Carvão |

Pronto para projetar seu sistema de pirólise ideal? O equipamento certo é fundamental para atingir sua produção alvo, seja biocarvão, bio-óleo ou gás de síntese. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para pesquisa e desenvolvimento de pirólise. Nossos especialistas podem ajudá-lo a selecionar o reator perfeito e os componentes auxiliares para sua matéria-prima e objetivos de processo específicos. Entre em contato com nossa equipe hoje para discutir seu projeto e otimizar seu processo de pirólise!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade