Em sua essência, um calcinador é um forno industrial especializado projetado para aquecer um material a uma alta temperatura para causar uma mudança química e física. Seu principal propósito é remover componentes voláteis — mais comumente dióxido de carbono (CO₂) e água (H₂O) — de uma substância bruta. No contexto da fabricação de cimento, ele executa a etapa crítica inicial na produção de clínquer, pré-processando a farinha crua antes que ela entre no forno rotativo principal.

O desafio central no processamento de alta temperatura é a eficiência energética. Um calcinador resolve isso atuando como um "pré-reator" altamente otimizado, realizando a reação de decomposição mais intensiva em energia (calcinação) em um vaso separado, reduzindo assim drasticamente o consumo de combustível e a carga de trabalho do forno principal.

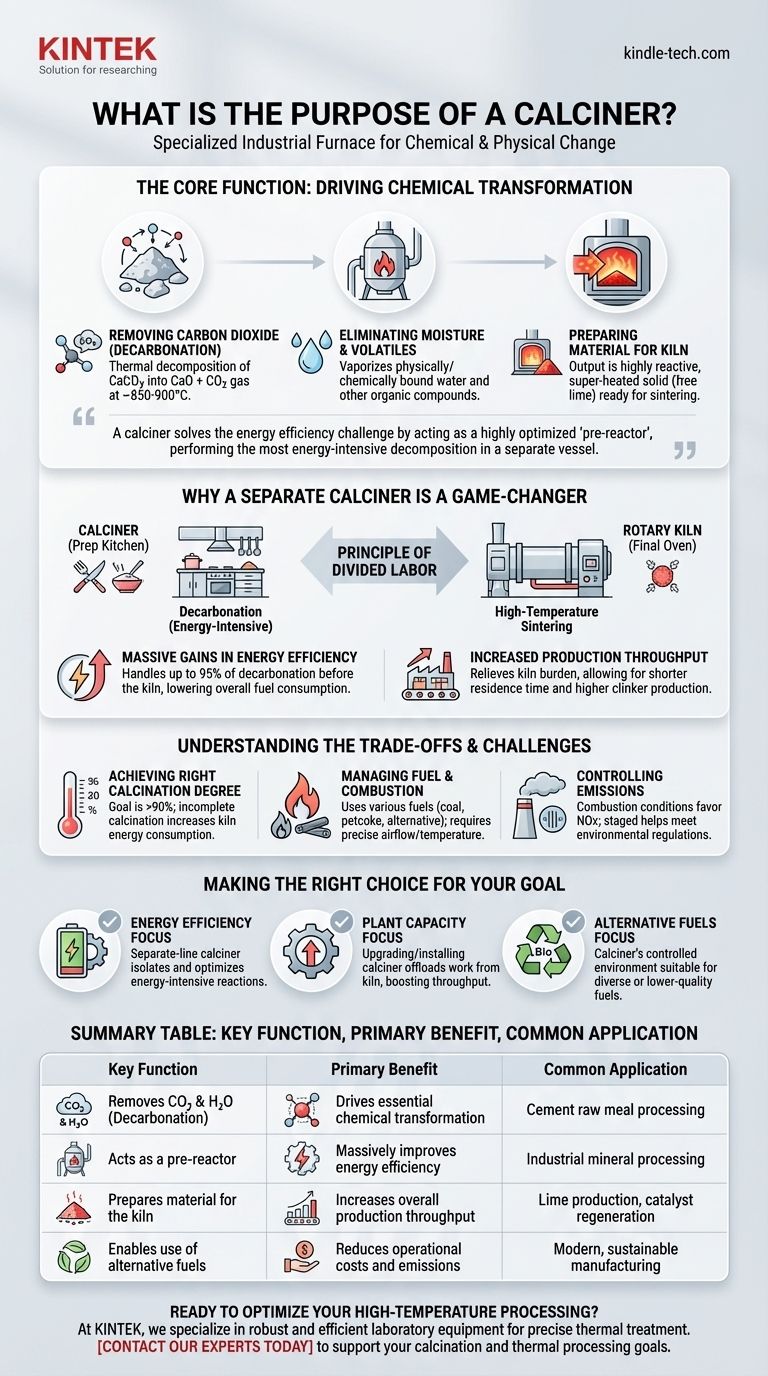

A Função Principal: Impulsionar a Transformação Química

O trabalho de um calcinador não é simplesmente aquecer um material, mas alterar fundamentalmente sua química. Essa preparação é essencial para as próximas etapas do processamento.

Remoção de Dióxido de Carbono (Descarbonatação)

A reação mais importante em um calcinador de cimento é a decomposição térmica do carbonato de cálcio (CaCO₃), o principal componente do calcário.

Quando aquecido a aproximadamente 850-900°C (1560-1650°F), ele se decompõe em óxido de cálcio (CaO), ou cal livre, e gás dióxido de carbono. Este processo, a descarbonatação, é a essência da calcinação.

Eliminação de Umidade e Outros Voláteis

Antes que a descarbonatação possa ocorrer eficientemente, qualquer água fisicamente ou quimicamente ligada na farinha crua deve ser removida.

O fluxo de gás quente do calcinador vaporiza essa umidade, garantindo que a energia seja então usada para a reação química pretendida. Ele também remove outros compostos orgânicos voláteis que possam estar presentes.

Preparação do Material para o Forno

O produto do calcinador não é o produto final. É um sólido superaquecido altamente reativo (agora principalmente óxido de cálcio) que está quimicamente pronto para a transformação final.

Este material "calcinado" é alimentado diretamente no forno rotativo, onde será aquecido a temperaturas ainda mais altas (cerca de 1450°C) para sinterizar e formar os nódulos de clínquer finais.

Por que um Calcinador Separado é um Diferencial

Nas modernas fábricas de cimento, o calcinador não faz parte do forno; é uma unidade distinta que o precede. Essa separação é a chave para a eficiência do processo moderno.

O Princípio da Divisão do Trabalho

Pense no calcinador como uma cozinha de preparação e no forno rotativo como o forno final. O calcinador faz o "corte e pré-cozimento" intensivo em energia (descarbonatação) para que o forno possa se concentrar exclusivamente em sua tarefa crítica de alta temperatura (sinterização).

Essa divisão do trabalho permite que cada equipamento seja projetado para máxima eficiência em sua tarefa específica.

Ganhos Maciços em Eficiência Energética

A calcinação é uma reação endotérmica, o que significa que requer uma entrada significativa de energia. Os calcinadores modernos são projetados para realizar essa tarefa com extrema eficiência.

Ao lidar com até 95% da descarbonatação do material antes do forno, o sistema reduz drasticamente o consumo geral de combustível. O próprio calcinador pode ser projetado para usar vários combustíveis, muitas vezes tornando-se a câmara de combustão primária para toda a planta.

Aumento da Capacidade de Produção

Como o forno é aliviado da carga de calcinação, seu tempo de residência pode ser menor e seu foco pode ser totalmente na sinterização.

Isso efetivamente elimina gargalos no processo, permitindo que toda a planta produza significativamente mais clínquer do que um sistema antigo sem um calcinador separado.

Compreendendo as Vantagens e Desafios

Embora altamente eficaz, um calcinador é um sistema complexo que requer gerenciamento cuidadoso para equilibrar prioridades concorrentes.

Atingindo o Grau Certo de Calcinação

O objetivo é atingir um alto grau de calcinação (tipicamente >90%) no calcinador. Se a calcinação for incompleta, a reação restante deve ocorrer no forno, o que consome mais energia e pode desestabilizar sua operação.

Gerenciamento de Combustível e Combustão

Os calcinadores são frequentemente projetados para queimar uma ampla gama de combustíveis, incluindo carvão de menor qualidade, coque de petróleo e combustíveis alternativos como pneus ou biomassa.

No entanto, cada combustível tem características de combustão e teor de cinzas diferentes, o que requer controle preciso sobre o fluxo de ar e a temperatura para garantir a combustão completa e evitar problemas operacionais.

Controle de Emissões

As temperaturas e condições de combustão dentro de um calcinador são favoráveis à formação de óxidos de nitrogênio (NOx), um poluente chave.

Os calcinadores modernos usam designs sofisticados, como a combustão em estágios, para criar zonas de redução que decompõem o NOx antes que ele possa sair do sistema, ajudando as plantas a cumprir regulamentações ambientais rigorosas.

Fazendo a Escolha Certa para o Seu Objetivo

O valor estratégico de um calcinador é melhor compreendido por seu impacto em objetivos operacionais específicos.

- Se o seu foco principal é a eficiência energética: Um calcinador moderno, de linha separada, é inegociável, pois isola e otimiza a reação mais intensiva em energia do processo.

- Se o seu foco principal é aumentar a capacidade da planta: Atualizar ou instalar um calcinador é uma das maneiras mais eficazes de aliviar o trabalho do forno, aumentando a capacidade de produção de todo o sistema.

- Se o seu foco principal é usar combustíveis alternativos: O ambiente controlado do calcinador é frequentemente mais adequado para queimar combustíveis diversos ou de menor qualidade em comparação com o queimador principal do forno, proporcionando vantagens significativas de custo e sustentabilidade.

Em última análise, o calcinador transforma o processo industrial de uma única etapa ineficiente em um sistema multiestágio altamente otimizado e construído para o desempenho.

Tabela Resumo:

| Função Chave | Benefício Principal | Aplicação Comum |

|---|---|---|

| Remove CO₂ & H₂O (Descarbonatação) | Impulsiona a transformação química essencial | Processamento de farinha crua de cimento |

| Atua como um pré-reator | Melhora massivamente a eficiência energética | Processamento de minerais industriais |

| Prepara o material para o forno | Aumenta a capacidade de produção geral | Produção de cal, regeneração de catalisadores |

| Permite o uso de combustíveis alternativos | Reduz custos operacionais e emissões | Fabricação moderna e sustentável |

Pronto para otimizar seu processamento de alta temperatura?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e eficientes e consumíveis para indústrias que dependem de tratamento térmico preciso. Se você está desenvolvendo novos materiais ou ampliando um processo de produção, nossa experiência pode ajudá-lo a alcançar maior eficiência energética e capacidade de produção.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem apoiar seus objetivos de calcinação e processamento térmico.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese