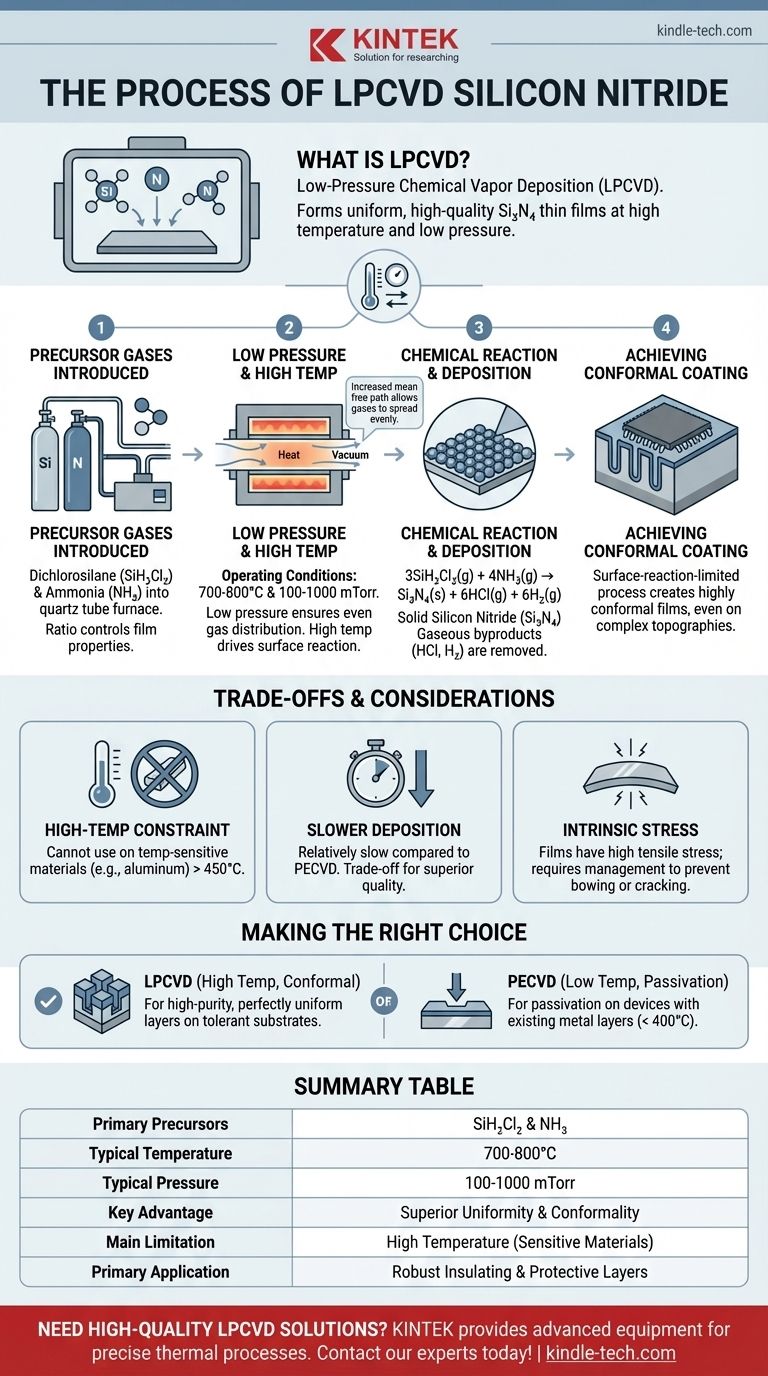

Para ser exato, a Deposição Química a Vapor em Baixa Pressão (LPCVD) de nitreto de silício é um processo onde um gás contendo silício e um gás contendo nitrogênio reagem em altas temperaturas e baixa pressão dentro de uma câmara. Esta reação química controlada forma um filme fino sólido e altamente uniforme de nitreto de silício (Si₃N₄) diretamente sobre um substrato, como um wafer de silício. É uma técnica fundamental na microfabricação para criar camadas isolantes e protetoras robustas.

O princípio central da LPCVD é usar alta temperatura para impulsionar uma reação química de superfície e baixa pressão para garantir que os gases reagentes possam se espalhar uniformemente. Essa combinação produz filmes de nitreto de silício excepcionalmente uniformes e puros que podem se conformar a topologias de superfície complexas, mas não pode ser usada em materiais sensíveis à temperatura.

O Processo Fundamental de LPCVD

A LPCVD para nitreto de silício não é uma ação única, mas uma sequência de etapas cuidadosamente controladas. A qualidade do filme final depende do controle preciso sobre cada estágio deste processo térmico e químico.

A Introdução dos Gases Precursores

O processo começa introduzindo dois gases precursores principais em um forno tubular de quartzo de alta temperatura.

Os precursores mais comuns são o diclorossilano (SiH₂Cl₂) como fonte de silício e a amônia (NH₃) como fonte de nitrogênio. Sua proporção é cuidadosamente controlada para determinar as propriedades do filme final.

O Papel da Baixa Pressão e Alta Temperatura

As características definidoras do processo são suas condições operacionais. O forno é mantido a uma baixa pressão (tipicamente 100-1000 mTorr) e uma alta temperatura (tipicamente 700-800°C).

A baixa pressão aumenta o caminho livre médio das moléculas de gás, permitindo que elas viajem mais longe sem colidir. Isso garante que os gases precursores se distribuam uniformemente por toda a câmara e sobre todas as superfícies do substrato antes de reagir.

A alta temperatura fornece a energia térmica necessária para iniciar a reação química na superfície do substrato.

A Reação Química no Substrato

Assim que os gases precursores atingem o substrato aquecido, eles têm energia suficiente para reagir e se decompor, formando um filme sólido. A reação química geral simplificada é:

3SiH₂Cl₂(g) + 4NH₃(g) → Si₃N₄(s) + 6HCl(g) + 6H₂(g)

O nitreto de silício sólido (Si₃N₄) se deposita na superfície do substrato, enquanto os subprodutos gasosos, cloreto de hidrogênio (HCl) e hidrogênio (H₂), são removidos da câmara pelo sistema de vácuo.

Alcançando um Revestimento Conformal

Como a reação é impulsionada principalmente pela alta temperatura da superfície e não é limitada pela rapidez com que o gás chega, ela é conhecida como um processo limitado pela reação de superfície.

Esta é a chave para a vantagem mais significativa da LPCVD: criar filmes altamente conformais. O filme se deposita a uma taxa uniforme em todas as superfícies, incluindo paredes laterais verticais e valas profundas, o que é fundamental para a fabricação de dispositivos microeletrônicos complexos e tridimensionais.

Entendendo as Compensações

Embora poderoso, o processo LPCVD envolve compensações críticas que ditam onde ele pode e não pode ser usado em um fluxo de fabricação.

A Restrição de Alta Temperatura

A limitação mais significativa do nitreto de silício LPCVD é sua alta temperatura de deposição.

Temperaturas acima de 450°C podem derreter ou danificar certos materiais, notavelmente o alumínio, que é comumente usado para interconexões elétricas. Isso significa que o nitreto de silício LPCVD não pode ser depositado depois que tais metais foram colocados no wafer.

Taxas de Deposição Mais Lentas

Em comparação com métodos alternativos como o CVD Aprimorado por Plasma (PECVD), a taxa de deposição para LPCVD é relativamente lenta. Esta é uma compensação direta para alcançar qualidade de filme e uniformidade superiores.

Tensão Intrínseca do Filme

Os filmes de nitreto de silício LPCVD se formam naturalmente com alta tensão de tração. Se não for gerenciada adequadamente ajustando os parâmetros de deposição, essa tensão pode fazer com que o wafer se curve ou até mesmo leve à delaminação e rachaduras do filme, comprometendo a integridade do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer uma compreensão clara dos requisitos do seu dispositivo, particularmente o orçamento térmico e a necessidade de conformidade.

- Se o seu foco principal é criar uma camada isolante de alta pureza e perfeitamente uniforme em um substrato tolerante à temperatura: LPCVD é a escolha definitiva devido à sua conformidade e qualidade de filme superiores.

- Se o seu foco principal é depositar uma camada de passivação em um dispositivo com camadas metálicas existentes: O CVD Aprimorado por Plasma (PECVD) é a alternativa necessária, pois opera em temperaturas muito mais baixas (tipicamente < 400°C), protegendo os componentes sensíveis.

Em última análise, entender a interação entre temperatura, pressão e propriedades do filme é a chave para alavancar a técnica de deposição correta para sua aplicação específica.

Tabela de Resumo:

| Processo de Nitreto de Silício LPCVD | Detalhes Principais |

|---|---|

| Precursores Principais | Diclorossilano (SiH₂Cl₂) & Amônia (NH₃) |

| Temperatura Típica | 700-800°C |

| Pressão Típica | 100-1000 mTorr |

| Vantagem Principal | Uniformidade e conformidade superiores em superfícies complexas |

| Limitação Principal | Alta temperatura restringe o uso em materiais sensíveis |

| Aplicação Principal | Camadas isolantes e protetoras robustas em microeletrônica |

Precisa de um filme de nitreto de silício uniforme e de alta qualidade para o seu processo de microfabricação?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para processos térmicos precisos como LPCVD. Nossa experiência garante que você alcance os revestimentos conformais e a qualidade de filme superior que sua P&D ou produção exige.

Vamos discutir os requisitos específicos da sua aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é CVD em nanotubos de carbono? O Método Dominante para Síntese de CNTs Escalável e de Alta Qualidade

- O que é a técnica de deposição de vapor térmico? Um Guia para Métodos de Revestimento PVD e CVD

- Quais são as desvantagens da pulverização catódica (sputtering)? Desafios Chave e Compromissos para a Deposição de Filmes Finos

- Quais dos seguintes metais são usados como catalisadores para sintetizar nanotubos de carbono (CNTs)? Descubra os Principais Catalisadores para o Crescimento de CNTs de Alta Qualidade

- O que é o processo de transporte de vapor físico? Um Guia para Revestimentos PVD de Alto Desempenho

- Como a escolha entre reatores CVD de parede quente e parede fria afeta os filmes finos de rutênio? Otimize sua pureza

- Como são feitas as ferramentas com revestimento de diamante? CVD vs. PVD para Desempenho Máximo

- Qual gás serve como gás de arraste na síntese de grafeno por CVD? Dominando H₂ e Ar para Qualidade Superior