Em sua essência, a soldagem em forno é um processo de alto volume para unir múltiplos componentes simultaneamente, utilizando um ciclo de aquecimento e resfriamento precisamente controlado dentro de uma atmosfera regulada. Difere significativamente da sinterização, um processo descrito nas referências que funde pós em uma massa sólida. A soldagem em forno usa um metal de enchimento (solda) para criar uniões fortes e limpas em montagens inteiras, sem a necessidade de aplicação manual, ponto a ponto.

A vantagem fundamental da soldagem em forno não é apenas o aquecimento, mas alcançar uma união perfeita controlando todo o ambiente térmico e atmosférico. Isso evita a oxidação e garante que a solda flua precisamente onde é necessário, tornando-a um pilar da fabricação de alta confiabilidade.

A Diferença Fundamental: Soldagem vs. Sinterização

Antes de detalhar o processo de soldagem, é crucial distingui-lo da sinterização, um ponto comum de confusão, pois ambos usam fornos de alta temperatura.

O que é Soldagem?

Soldagem é um processo de união onde dois ou mais itens metálicos são unidos pela fusão e fluxo de um metal de enchimento (solda) na união. Os materiais base em si não são fundidos; apenas a solda é.

O que é Sinterização?

Sinterização é um processo que usa calor e, às vezes, pressão para fundir partículas de um pó em uma massa sólida e coerente. O material é aquecido abaixo de seu ponto de fusão até que as partículas individuais se liguem, criando uma única peça sólida.

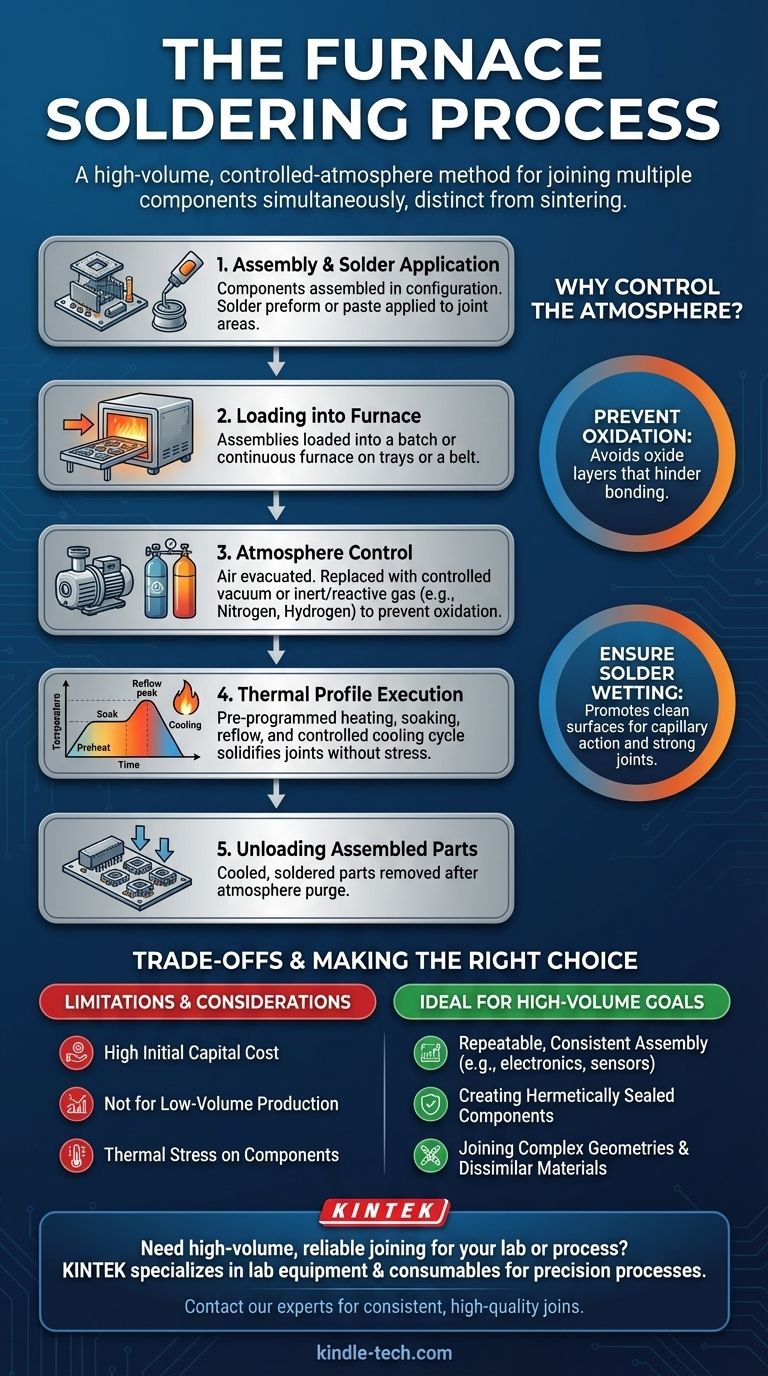

O Processo Passo a Passo de Soldagem em Forno

O processo de soldagem em forno é uma sequência cuidadosamente coreografada, projetada para repetibilidade e controle de qualidade.

Etapa 1: Montagem de Componentes e Aplicação de Solda

Primeiro, os componentes a serem unidos são montados em sua configuração final. A solda é aplicada nas áreas da união, tipicamente como uma pré-forma de solda pré-moldada (uma forma estampada de liga de solda) ou como uma pasta de solda (uma mistura de pó de solda e fluxo).

Etapa 2: Carregamento no Forno

As montagens são carregadas em bandejas ou em uma esteira transportadora e colocadas dentro do forno. Isso pode ser um forno de batelada, onde uma única carga é processada de uma vez, ou um forno contínuo, onde uma esteira transporta as montagens através de diferentes zonas de temperatura.

Etapa 3: Controle de Atmosfera

O forno é selado e o ar é removido. Ele é substituído por uma atmosfera rigidamente controlada, o que é crucial para o sucesso. Isso é frequentemente um vácuo ou, mais comumente, um gás inerte como o nitrogênio ou uma mistura de gás reativo como o hidrogênio.

Etapa 4: O Perfil Térmico

O forno executa um perfil térmico pré-programado. Isso envolve o aumento da temperatura a uma taxa específica, mantendo-a em uma temperatura de "imersão" para permitir que a montagem se estabilize, subindo novamente para a temperatura de refluxo de pico para derreter a solda e, finalmente, um resfriamento controlado para solidificar as uniões sem choque térmico.

Etapa 5: Descarregamento das Peças Montadas

Assim que o ciclo é concluído e as montagens esfriaram, a atmosfera controlada é purgada e as peças acabadas e soldadas são removidas do forno.

Por Que Controlar a Atmosfera? O Princípio Fundamental

O uso de vácuo ou atmosfera gasosa específica, semelhante aos processos de sinterização mencionados nas referências, é o aspecto mais crítico da soldagem em forno.

Prevenção da Oxidação

Em altas temperaturas, os metais reagem rapidamente com o oxigênio, formando óxidos na superfície. Essas camadas de óxido impedem que a solda se ligue adequadamente ao metal base, levando a uniões fracas ou falhas. Uma atmosfera inerte elimina esse risco.

Garantindo a Molhagem Adequada da Solda

"Molhagem" é a capacidade da solda líquida de fluir e aderir a uma superfície sólida. Uma superfície limpa e livre de óxidos, mantida pela atmosfera controlada, promove excelente molhagem, permitindo que a solda seja puxada para a união por ação capilar para uma conexão forte e completa.

Compreendendo as Compensações

Embora poderosa, a soldagem em forno não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Alto Custo de Capital Inicial

Fornos, especialmente aqueles com controles atmosféricos avançados, representam um investimento de capital significativo em comparação com estações de solda manual ou pequenos fornos de refluxo.

Não Adequado para Produção de Baixo Volume

A configuração, a programação de perfis térmicos e o tempo de ciclo tornam a soldagem em forno ineficiente para protótipos únicos ou tiragens de produção muito pequenas. Sua força reside na fabricação de médio a alto volume, onde a consistência é primordial.

Considerações sobre Estresse Térmico

Submeter uma montagem inteira a altas temperaturas pode introduzir estresse térmico. Os componentes devem ser selecionados para ter coeficientes de expansão térmica compatíveis para evitar danos ou empenamento durante o ciclo de aquecimento e resfriamento.

Fazendo a Escolha Certa para o Seu Objetivo

A soldagem em forno é um processo especializado mais adequado para desafios de fabricação específicos.

- Se o seu foco principal é a montagem de alto volume e repetível: A soldagem em forno oferece consistência incomparável para produzir milhares de montagens idênticas e de alta qualidade, como na fabricação de eletrônicos ou sensores automotivos.

- Se o seu foco principal é criar componentes hermeticamente selados: As uniões limpas e sem fluxo criadas em uma atmosfera controlada são ideais para selar pacotes eletrônicos, sensores e componentes aeroespaciais contra o ambiente.

- Se o seu foco principal é unir geometrias complexas ou materiais dissimilares: A soldagem em forno pode criar simultaneamente múltiplas uniões em peças complexas onde a soldagem manual seria impraticável ou impossível.

Compreender este processo permite selecionar a tecnologia de união correta com base em seus requisitos específicos de qualidade, volume e desempenho.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Montagem e Aplicação de Solda | Componentes montados; pré-forma ou pasta de solda aplicada. | Prepara a união para a ligação. |

| 2. Carregamento | Montagens colocadas em forno de batelada ou contínuo. | Prepara para o ciclo de aquecimento controlado. |

| 3. Controle de Atmosfera | Ar removido; substituído por vácuo ou gás inerte/reativo. | Previne a oxidação para uma molhagem adequada da solda. |

| 4. Perfil Térmico | Aquecimento, imersão, refluxo e resfriamento pré-programados. | Derrete a solda uniformemente e solidifica as uniões sem estresse. |

| 5. Descarregamento | Peças acabadas e soldadas são removidas após o resfriamento. | Completa o processo de união de alta confiabilidade. |

Precisa de uniões de alto volume e confiáveis para o seu laboratório ou processo de fabricação?

A soldagem em forno é ideal para criar montagens fortes e hermeticamente seladas em eletrônicos, aeroespacial e fabricação de sensores. Na KINTEK, somos especialistas em equipamentos de laboratório e consumíveis que tornam possíveis processos de precisão como este.

Deixe-nos ajudá-lo a alcançar resultados impecáveis: Fornecemos a experiência e as soluções para uniões consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje mesmo através do nosso formulário para discutir como podemos apoiar seus objetivos de produção com o equipamento e os materiais certos.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são as limitações da determinação do ponto de fusão? Compreenda a Pureza, a Técnica e o Comportamento do Material

- Como funciona um revestidor por pulverização catódica de ouro? Um guia passo a passo para criar revestimentos condutores

- Por que o MEV precisa de revestimento de ouro? Previne o Carregamento e Obtém Imagens Nítidas

- Como funciona o processo de pulverização catódica? Um Guia para Deposição de Filmes Finos

- Quanto tempo leva a análise XRF? De segundos a horas, um guia para resultados precisos

- Quanta energia uma prensa-filtro consome? O consumo real de energia é da bomba de alimentação

- O que é um forno de tratamento térmico? Um Guia para a Transformação Precisa de Materiais

- Quais são as funções dos agitadores e centrífugas de laboratório na extração de fósforo? Otimizar a Purificação da Amostra