Em essência, a copirólise é a decomposição termoquímica de uma mistura de dois ou mais materiais orgânicos diferentes a altas temperaturas em um ambiente sem oxigênio. Enquanto a pirólise padrão processa um único tipo de matéria-prima, a copirólise combina deliberadamente diferentes materiais – como biomassa com resíduos plásticos – para aproveitar os efeitos sinérgicos e melhorar a qualidade final do produto ou a eficiência do processo.

A distinção crítica não é o processo em si, mas a estratégia. A copirólise usa os mesmos princípios fundamentais da pirólise, mas os aplica a uma matéria-prima mista para superar as limitações de um único material e criar produtos mais valiosos.

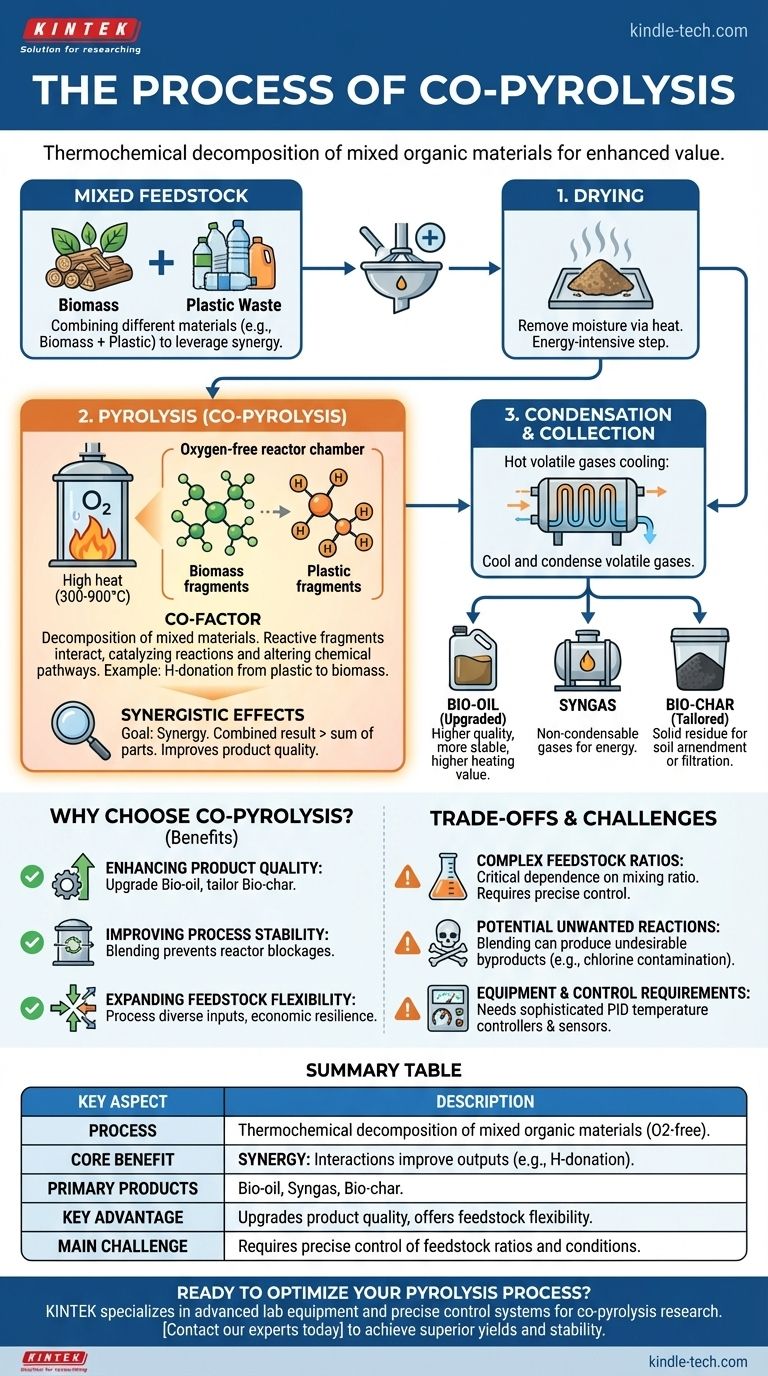

Desconstruindo o Processo: Da Pirólise à Copirólise

Para entender a copirólise, você deve primeiro compreender a mecânica fundamental da pirólise. O processo é o mesmo, mas as interações entre as matérias-primas são o que tornam a copirólise uma técnica distinta e poderosa.

A Base: As Três Etapas da Pirólise

Qualquer processo de pirólise, seja com uma única matéria-prima ou uma mistura, segue três etapas principais:

- Secagem: A matéria-prima é aquecida para remover a umidade residual. Esta é uma etapa crucial e intensiva em energia que prepara o material para a decomposição térmica.

- Pirólise: Em uma câmara com pouco oxigênio, a matéria-prima seca é aquecida a altas temperaturas (tipicamente 300-900°C). O calor intenso quebra as ligações químicas complexas, criando uma mistura de gases voláteis e resíduo sólido.

- Condensação e Coleta: Os gases voláteis quentes são resfriados e condensados em um líquido conhecido como bio-óleo. Os gases não condensáveis (gás de síntese) e o resíduo sólido restante (biocarvão) são coletados separadamente.

O Fator "Co-": O Que Muda com uma Mistura?

Na copirólise, essas mesmas três etapas ocorrem. A principal diferença acontece durante a segunda etapa, onde os diferentes materiais se decompõem juntos. Isso não é apenas uma média simples dos resultados dos dois materiais.

Em vez disso, fragmentos reativos de um material interagem com fragmentos do outro. Essa interação pode catalisar reações, doar componentes como hidrogênio e alterar fundamentalmente as vias químicas de decomposição.

Efeitos Sinérgicos: O Benefício Principal

O objetivo principal da copirólise é alcançar a sinergia, onde o resultado combinado é maior do que a soma de suas partes.

Um exemplo clássico é a copirólise de biomassa (como lascas de madeira) e resíduos plásticos. A biomassa é rica em oxigênio, mas pobre em hidrogênio, produzindo um bio-óleo ácido e instável. Os plásticos são ricos em hidrogênio, mas podem ser difíceis de processar sozinhos.

Quando pirolisados juntos, radicais de hidrogênio do plástico em decomposição podem "doar-se" aos compostos da biomassa. Este processo, conhecido como desoxigenação, produz um bio-óleo de maior qualidade com maior poder calorífico e melhor estabilidade.

Por Que Escolher a Copirólise? Principais Impulsionadores e Vantagens

A decisão de implementar a copirólise é impulsionada pelo desejo de otimizar os resultados e superar os desafios inerentes ao processamento de fluxos de resíduos únicos.

Melhorando a Qualidade do Produto

A vantagem mais significativa é a capacidade de aprimorar os produtos. Ao selecionar cuidadosamente as matérias-primas, os operadores podem melhorar significativamente a qualidade do bio-óleo, tornando-o um candidato mais viável para biocombustível. Também pode ser usado para adaptar as propriedades do biocarvão para aplicações específicas, como melhoria do solo ou filtração.

Melhorando a Estabilidade do Processo

Algumas matérias-primas, particularmente plásticos, podem derreter e formar um líquido viscoso que causa bloqueios no reator e problemas operacionais. Misturá-los com uma matéria-prima estruturada e não derretível como a biomassa pode criar uma matriz mais estável dentro do reator, prevenindo a aglomeração e garantindo uma operação mais suave.

Expandindo a Flexibilidade da Matéria-Prima

Uma instalação projetada para copirólise é inerentemente mais versátil. Não depende de um único fluxo de resíduos uniforme. Isso permite processar uma gama diversificada e variável de entradas, como resíduos agrícolas, resíduos sólidos urbanos e plásticos industriais, tornando toda a operação mais economicamente resiliente.

Compreendendo as Trocas e Desafios

Embora poderosa, a copirólise introduz uma camada de complexidade que requer gerenciamento cuidadoso. Não é uma solução simples de "misturar e aquecer".

A Complexidade das Proporções de Matéria-Prima

Os efeitos sinérgicos são altamente dependentes da proporção de mistura das matérias-primas. Uma proporção incorreta pode anular os benefícios ou até mesmo levar a rendimentos reduzidos. Determinar a mistura ideal requer pesquisa significativa, experimentação e controle preciso do processo.

Potencial para Reações Indesejadas

Embora a sinergia seja o objetivo, a mistura de materiais às vezes pode produzir subprodutos indesejáveis. Por exemplo, plásticos contendo cloro (como PVC) podem introduzir ácido clorídrico corrosivo no sistema e contaminar os produtos finais se não forem gerenciados adequadamente.

Requisitos de Equipamento e Controle

Como as reações são mais complexas, a copirólise exige um sistema de controle sofisticado. Conforme observado nos projetos de unidades de pirólise, controladores de temperatura PID precisos e sensores sensíveis para monitorar o fluxo e a composição do gás são essenciais para direcionar o processo para o resultado desejado e garantir resultados consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

A copirólise é uma ferramenta estratégica para otimização. A abordagem correta depende inteiramente do seu objetivo final.

- Se o seu foco principal é melhorar a qualidade do combustível: Coprocesse um material rico em hidrogênio, como resíduos plásticos, com uma biomassa rica em oxigênio para produzir um bio-óleo mais estável com maior teor de energia.

- Se o seu foco principal é a flexibilidade na gestão de resíduos: Projete seu sistema para lidar com fluxos variáveis de diferentes resíduos orgânicos, permitindo que você se adapte à disponibilidade de matéria-prima em constante mudança.

- Se o seu foco principal é produzir biocarvão de alta qualidade: Experimente misturar diferentes tipos de biomassa ou adicionar minerais específicos para criar um biocarvão com propriedades adaptadas para agricultura ou filtração.

Ao tratar a copirólise como um método para otimização química direcionada, você pode transformar fluxos de resíduos de baixo valor em produtos valiosos e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Decomposição termoquímica de uma mistura de materiais orgânicos em um ambiente sem oxigênio. |

| Benefício Principal | Sinergia: Interações entre matérias-primas (por exemplo, doação de hidrogênio de plásticos para biomassa) melhoram os resultados. |

| Produtos Primários | Bio-óleo (combustível líquido), Gás de síntese e Biocarvão (resíduo sólido). |

| Principal Vantagem | Melhora a qualidade do produto e oferece maior flexibilidade de matéria-prima em comparação com a pirólise de matéria-prima única. |

| Principal Desafio | Requer controle preciso das proporções de matéria-prima e das condições de reação para alcançar a sinergia desejada. |

Pronto para otimizar seu processo de pirólise e transformar resíduos em produtos de alto valor? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para pesquisa e desenvolvimento de pirólise. Nossos sistemas de controle de temperatura precisos e reatores são projetados para ajudá-lo a dominar as complexidades da copirólise, seja trabalhando com biomassa, plásticos ou outras matérias-primas mistas. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar rendimentos e estabilidade de produto superiores.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual são o tempo e a temperatura para a pirólise? Parâmetros de Controle para Almejar Seu Produto Desejado

- Quais são as condições operacionais para a pirólise? Dominando a Temperatura, a Taxa de Aquecimento e o Tempo de Residência

- A pirólise é livre de poluição? Uma Análise Equilibrada do Seu Impacto Ambiental

- A pirólise é o mesmo que resíduo para energia? Desvendando a Reciclagem Química vs. Recuperação de Energia

- Qual é o efeito da temperatura nos produtos da pirólise? Domine os rendimentos dos produtos com controle térmico

- Por que escolher a pirólise? Transforme Resíduos em Recursos Valiosos com Conversão Térmica Avançada

- Quais são os usos dos produtos da pirólise? Desbloqueie Valor a partir de Bio-óleo, Biochar e Gás de Síntese

- Como funciona um forno de soleira rotativa? Obtenha Processamento Térmico Contínuo e de Alto Volume