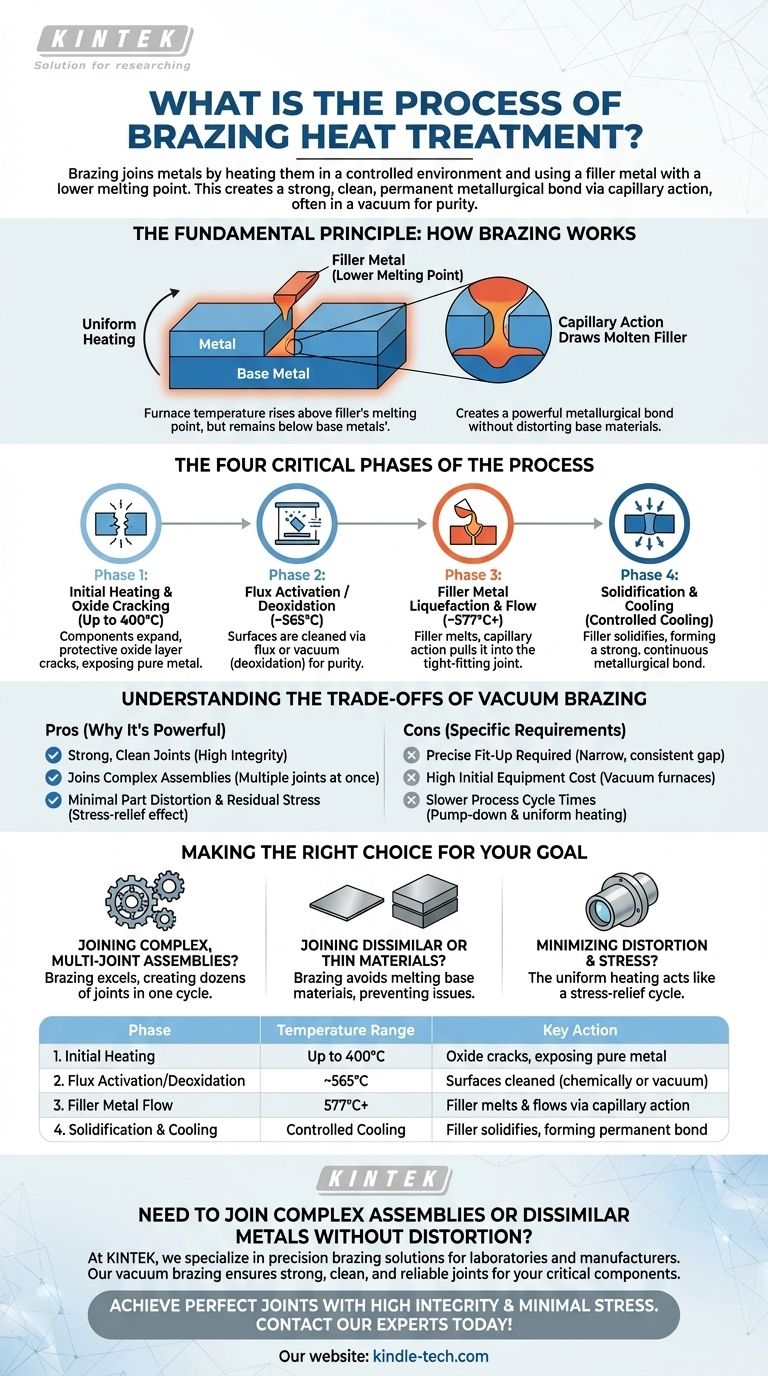

Em sua essência, o tratamento térmico de brasagem é um processo para unir metais aquecendo-os em um ambiente controlado e usando um metal de adição que derrete a uma temperatura mais baixa do que os metais base. Este metal de adição fundido é puxado para uma junta justa por ação capilar, criando uma ligação metalúrgica forte, limpa e permanente assim que esfria e solidifica. O processo é frequentemente realizado a vácuo para garantir a mais alta pureza e integridade da junta.

O princípio essencial da brasagem não é fundir os componentes que estão sendo unidos, mas fundir uma liga de adição separada que flui entre eles. Isso cria uma ligação poderosa sem distorcer ou comprometer a integridade dos materiais base.

O Princípio Fundamental: Como a Brasagem Funciona

A brasagem opera com alguns princípios-chave que a distinguem da soldagem ou da solda. Compreender esses fundamentos é crucial para apreciar seu valor.

Aquecimento Abaixo do Ponto de Fusão do Metal Base

O conjunto completo — os componentes a serem unidos e o metal de adição — é aquecido uniformemente. O ponto chave é que a temperatura do forno sobe acima do ponto de fusão do metal de adição, mas permanece seguramente abaixo do ponto de fusão dos metais base.

O Papel Crítico do Metal de Adição

Uma liga de brasagem especializada, ou metal de adição, é selecionada com base nos materiais base. Este metal de adição é projetado para derreter a uma temperatura precisa e mais baixa do que as peças que está unindo.

A Ação Capilar é o Motor

Quando o metal de adição derrete, ele se torna um líquido que é naturalmente atraído para a estreita fenda entre as peças de trabalho. Este fenômeno, conhecido como ação capilar, garante que toda a junta seja preenchida de forma completa e uniforme.

Formando uma Ligação Metalúrgica

À medida que o conjunto esfria, o metal de adição solidifica. Ele não age apenas como uma cola; ele se difunde ligeiramente na superfície dos metais base, formando uma ligação metalúrgica forte e permanente que muitas vezes pode ser tão forte quanto os próprios materiais.

As Quatro Fases Críticas do Processo

Embora o princípio seja simples, a execução é um processo térmico preciso e multifásico. Usando a brasagem de alumínio como um exemplo comum, as fases são claramente definidas pela temperatura.

Fase 1: Aquecimento Inicial e Rachadura do Óxido (até 400°C)

À medida que os componentes aquecem, eles se expandem em taxas diferentes. Essa expansão diferencial faz com que a frágil e protetora camada de óxido (como óxido de alumínio) na superfície do metal rache e se desfaça, expondo o metal puro por baixo.

Fase 2: Ativação do Fluxo ou Desoxidação (~565°C)

Na brasagem tradicional, um fluxo químico derreteria nesta fase para limpar as superfícies. Na brasagem a vácuo, este é o ponto em que a alta temperatura e o ambiente de baixa pressão trabalham juntos para desoxidar os metais e remover contaminantes sem qualquer assistência química.

Fase 3: Liquefação e Fluxo do Metal de Adição (~577°C e acima)

Este é o evento chave. A temperatura do forno ultrapassa o ponto de fusão do metal de adição, fazendo com que ele se transforme em líquido. Imediatamente, a ação capilar puxa a liga fundida para a junta preparada entre as peças de trabalho.

Fase 4: Solidificação e Resfriamento

Após um tempo definido na temperatura de brasagem para garantir o fluxo completo, o conjunto é cuidadosamente resfriado. O metal de adição solidifica, criando a junta brasada final, limpa e contínua.

Compreendendo as Vantagens e Desvantagens da Brasagem a Vácuo

Embora poderosa, a brasagem a vácuo não é uma solução universal. Sua eficácia depende da compreensão de seus requisitos e limitações específicos.

Requisito para Ajuste Preciso

A brasagem depende inteiramente da ação capilar. Isso significa que a folga entre as peças a serem unidas deve ser extremamente pequena e consistente, muitas vezes apenas alguns milésimos de polegada. Um ajuste inadequado resultará em uma junta incompleta ou fraca.

Alto Custo Inicial do Equipamento

Fornos a vácuo e os sistemas de controle associados representam um investimento de capital significativo. Isso torna o processo mais adequado para componentes de alto valor ou produção de alto volume, onde o custo pode ser amortizado.

Tempos de Ciclo do Processo Mais Lentos

A necessidade de bombear até um vácuo profundo, aquecer uniformemente e resfriar de maneira controlada significa que os tempos de ciclo de brasagem são tipicamente mais longos do que para processos como a soldagem manual.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de união correto depende inteiramente das demandas específicas da sua aplicação.

- Se o seu foco principal é unir conjuntos complexos e multi-juntas de forma limpa: A brasagem é ideal, pois pode criar dezenas ou até centenas de juntas simultaneamente em um único ciclo de forno.

- Se o seu foco principal é unir metais dissimilares ou materiais muito finos: A brasagem se destaca porque evita a fusão dos materiais base, prevenindo os problemas comuns que tornam a soldagem desses materiais difícil ou impossível.

- Se o seu foco principal é minimizar a distorção da peça e o estresse residual: O aquecimento e resfriamento uniformes do processo de brasagem atuam como um ciclo de alívio de estresse, resultando em peças finais dimensionalmente estáveis e livres de estresse.

Em última análise, a brasagem é um processo térmico e metalúrgico preciso, escolhido quando a integridade da junta, a limpeza e a preservação do material são primordiais.

Tabela Resumo:

| Fase | Faixa de Temperatura | Ação Chave |

|---|---|---|

| 1. Aquecimento Inicial | Até 400°C | A camada de óxido racha, expondo metal puro |

| 2. Ativação do Fluxo/Desoxidação | ~565°C | As superfícies são limpas (quimicamente ou via vácuo) |

| 3. Fluxo do Metal de Adição | 577°C+ | O metal de adição derrete e flui para a junta por ação capilar |

| 4. Solidificação e Resfriamento | Resfriamento Controlado | O metal de adição solidifica, formando uma ligação metalúrgica permanente |

Precisa unir conjuntos complexos ou metais dissimilares sem distorção?

Na KINTEK, somos especializados em soluções de brasagem de precisão para laboratórios e fabricantes. Nossa experiência em processos de brasagem a vácuo garante juntas fortes, limpas e confiáveis para seus componentes mais críticos. Seja você trabalhando com conjuntos complexos de múltiplas juntas ou materiais finos e sensíveis, nossos equipamentos e consumíveis de laboratório são projetados para oferecer resultados superiores.

Deixe-nos ajudá-lo a obter juntas perfeitas com alta integridade e mínimo estresse. Entre em contato com nossos especialistas em brasagem hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais fatores devem ser controlados durante a sinterização? Temperatura Mestra, Atmosfera e Material para Resultados Ótimos

- O que é um forno de fundo móvel? Obtenha Aquecimento Uniforme Superior para Peças Pesadas e Delicadas

- Por que um forno de alta temperatura e alto vácuo é necessário para o recozimento da liga Zr-4? Garanta a adesão superior do revestimento

- Por que um forno de secagem a vácuo é necessário para o processamento de Li2MnSiO4? Garanta alta pureza e desempenho da bateria

- Quais são as vantagens técnicas de usar um forno RMI? Obtenha cerâmicas de alta densidade com precisão

- Qual é o processo de brasagem em forno? Una Metais com Precisão e Escala

- Quais são os mecanismos do processo de sinterização? Desbloqueie Materiais Mais Fortes e Densos

- Por que são necessários fornos de teste de alta temperatura acima de 2000°C para revestimento de SiC? Validação da Segurança Nuclear Gen IV