Em essência, a deposição por vapor é uma família de processos de fabricação usados para aplicar revestimentos extremamente finos e de alto desempenho a um objeto. Isso é conseguido convertendo um material de revestimento sólido ou líquido em um vapor dentro de uma câmara de vácuo, permitindo que ele viaje e depois se solidifique na superfície do objeto alvo, conhecido como substrato.

O princípio fundamental da deposição por vapor é a transformação e o transporte. Um material é convertido em uma fase gasosa, transportado para um substrato e, em seguida, condensado ou reagido de volta a um estado sólido para formar um filme funcional. O principal diferencial entre os métodos é como o vapor se torna um sólido – seja por meio de um processo físico ou químico.

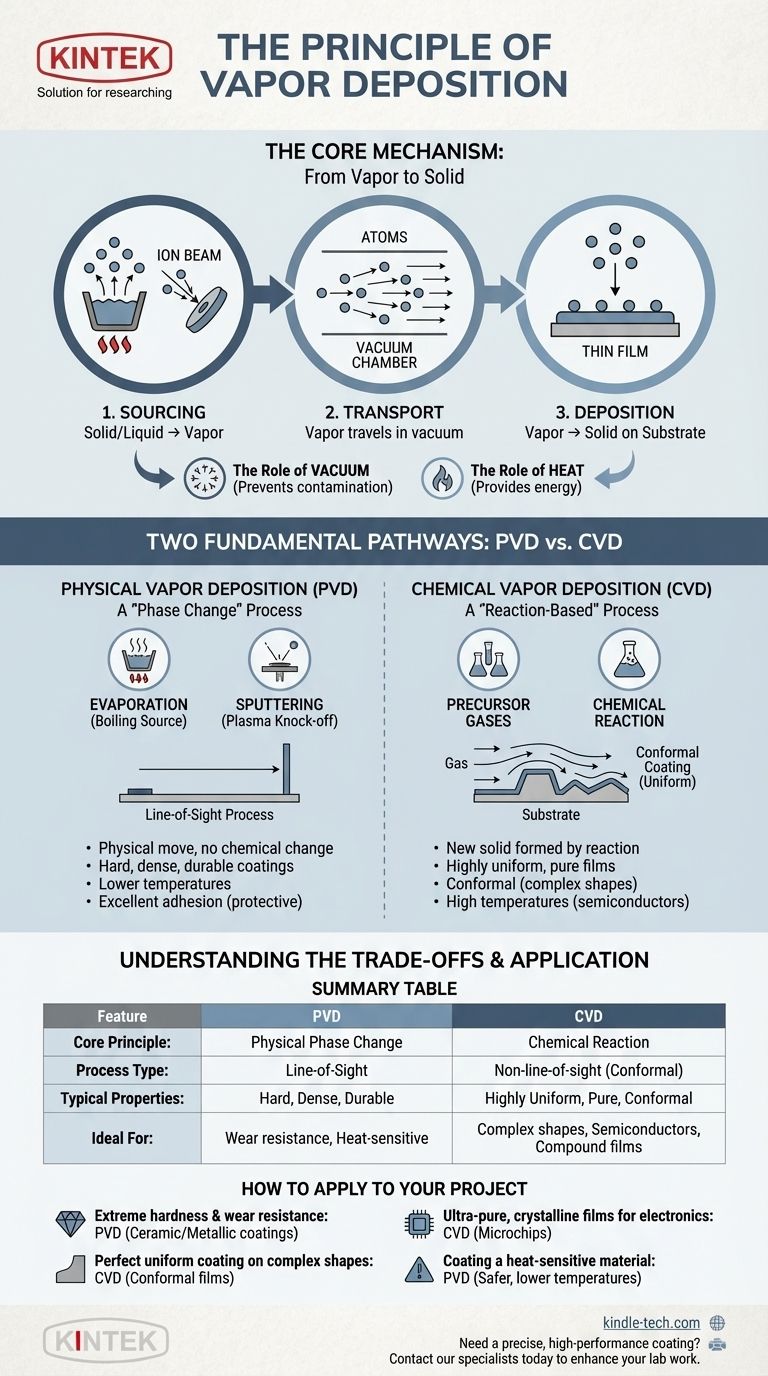

O Mecanismo Central: Do Vapor ao Sólido

A deposição por vapor não é uma técnica única, mas um conceito fundamental construído em algumas etapas-chave. Compreender essa sequência é crucial para entender como funciona.

As Três Etapas Essenciais

- Fonte: Um material (a "fonte") é convertido em vapor. Isso pode ser feito aquecendo-o até evaporar ou bombardeando-o com íons para soltar átomos.

- Transporte: O vapor resultante viaja através de um ambiente controlado de baixa pressão (vácuo) da fonte para o substrato. O vácuo é crítico para prevenir a contaminação do ar e garantir um caminho claro.

- Deposição: O vapor atinge o substrato e se converte de volta em um sólido, formando um filme fino e uniforme. Esta etapa final é onde as principais técnicas divergem.

O Papel do Vácuo e do Calor

Quase todos os processos de deposição por vapor ocorrem em vácuo. Isso remove partículas indesejadas que poderiam contaminar o filme ou interferir no caminho do vapor.

O calor é o motor do processo. Ele fornece a energia necessária para vaporizar o material de origem ou para impulsionar as reações químicas na superfície do substrato.

Os Dois Caminhos Fundamentais: PVD vs. CVD

A distinção primária na deposição por vapor reside em saber se o processo é físico ou químico. Essa escolha dita o equipamento, os materiais e as propriedades finais do revestimento.

Deposição Física por Vapor (PVD): Um Processo de "Mudança de Fase"

A Deposição Física por Vapor (PVD) é um processo físico, muito parecido com o vapor de água condensando em um copo frio. O próprio material de revestimento é fisicamente movido da fonte para o substrato sem uma alteração química.

Os dois principais métodos de PVD são a evaporação e a pulverização catódica (sputtering). A evaporação envolve aquecer o material de origem até que ele ferva e se transforme em vapor, que então se condensa no substrato. A pulverização catódica usa um plasma de alta energia para arrancar átomos do material de origem, que então se depositam no substrato.

O PVD é fundamentalmente um processo de linha de visão onde os átomos viajam em linha reta da fonte para o alvo.

Deposição Química por Vapor (CVD): Um Processo "Baseado em Reação"

A Deposição Química por Vapor (CVD) é um processo químico onde o revestimento não é simplesmente movido, mas criado na superfície do substrato.

No CVD, um ou mais gases precursores são introduzidos na câmara. Quando esses gases entram em contato com o substrato aquecido, eles sofrem uma reação química ou decomposição, formando um novo material sólido que se deposita como um filme. O filme é um produto químico da reação, não o material precursor original.

Como o processo depende do gás preenchendo a câmara, o CVD pode produzir revestimentos altamente uniformes (conformes) mesmo em formas complexas e não planas.

Compreendendo as Trocas

A escolha entre PVD e CVD depende inteiramente do resultado desejado, dos materiais envolvidos e da geometria da peça a ser revestida.

Quando Escolher PVD

O PVD se destaca na deposição de revestimentos muito duros, densos e duráveis. É o processo ideal para materiais com pontos de fusão extremamente altos que são difíceis de vaporizar.

Como muitas vezes pode ser realizado em temperaturas mais baixas do que o CVD, o PVD é adequado para revestir materiais que não podem suportar calor intenso. Sua excelente adesão o torna ideal para revestimentos protetores.

Quando Escolher CVD

A principal vantagem do CVD é sua capacidade de criar filmes excepcionalmente uniformes e puros que se adaptam perfeitamente a superfícies intrincadas. Isso o torna indispensável na indústria de semicondutores.

O filme final é um novo material formado por uma reação, permitindo a criação de compostos (como nitreto de silício) que seriam impossíveis de depositar com PVD. No entanto, as altas temperaturas exigidas para muitos processos de CVD podem limitar os tipos de substratos que podem ser usados.

Como Aplicar Isso ao Seu Projeto

Sua escolha entre PVD e CVD deve ser impulsionada pelas propriedades específicas que você precisa no produto final.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: O PVD é frequentemente a escolha ideal para depositar revestimentos cerâmicos ou metálicos em ferramentas e componentes.

- Se o seu foco principal é um revestimento perfeitamente uniforme em uma forma complexa: O CVD é superior devido à forma como os gases precursores podem atingir cada canto e fenda de uma superfície.

- Se o seu foco principal é criar filmes ultra-puros e cristalinos para eletrônicos: O CVD é o padrão industrial indiscutível para a fabricação de microchips.

- Se o seu foco principal é revestir um material sensível ao calor: O PVD geralmente opera em temperaturas mais baixas e é a opção mais segura para evitar danos ao substrato.

Compreender a diferença central entre condensação física e reação química é a chave para selecionar o processo de deposição por vapor certo para o seu desafio de material.

Tabela Resumo:

| Característica | Deposição Física por Vapor (PVD) | Deposição Química por Vapor (CVD) |

|---|---|---|

| Princípio Central | Mudança de fase física (evaporação/pulverização catódica) | Reação química no substrato |

| Tipo de Processo | Linha de visão | Não-linha de visão (conforme) |

| Propriedades Típicas do Revestimento | Revestimentos duros, densos e duráveis | Revestimentos altamente uniformes, puros e conformes |

| Ideal Para | Resistência ao desgaste, substratos sensíveis ao calor | Formas complexas, semicondutores, filmes compostos |

Precisa de um revestimento preciso e de alto desempenho para o seu equipamento de laboratório ou componentes?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis avançados de laboratório para processos de deposição por vapor. Quer o seu projeto exija a dureza extrema de um revestimento PVD ou a conformidade perfeita de um filme CVD, nossos especialistas podem ajudá-lo a selecionar a solução certa para melhorar o desempenho, a durabilidade e a funcionalidade.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de revestimento e descobrir como a KINTEK pode agregar valor ao seu trabalho de laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que são processos externos de deposição química a vapor? Compreendendo o Projeto e Controle do Processo CVD

- Qual é o método químico para sintetizar nanotubos de carbono? Domine o CVD para produção escalável e de alta qualidade

- O que é o processo de deposição química de vapor a alta temperatura? Cultive Filmes Finos Superiores Átomo por Átomo

- Como a introdução de nitrogênio de alta pureza durante o CVD afeta os nanospikes de diamante? Alcance a Morfologia de Precisão

- ALD faz parte do CVD? Desvendando os Segredos das Técnicas de Deposição de Filmes Finos

- Que máquina é necessária para fazer diamantes? Imprensa HPHT vs. Reator CVD Explicado

- Como a taxa de crescimento de diamante em equipamentos de jato de plasma DC se compara a outros métodos? Aumentar a produção industrial

- Quais são as aplicações de filmes finos na indústria? Desbloqueie a Engenharia Avançada de Superfícies para os Seus Produtos