Na sua essência, o princípio de um forno a vácuo é aquecer materiais dentro de uma câmara hermeticamente selada da qual o ar e outros gases foram removidos. Este ambiente de baixa pressão e isento de oxigénio impede as reações químicas, como a oxidação e a contaminação, que normalmente ocorreriam ao aquecer materiais numa atmosfera convencional. O forno integra um sistema de vácuo para criar este ambiente e um sistema de aquecimento para atingir a temperatura desejada.

O propósito fundamental de um forno a vácuo não é apenas aquecer um material, mas proteger e controlar a sua integridade durante o processo. Ao remover a atmosfera, eliminam-se variáveis indesejadas, permitindo um nível de pureza e precisão impossível de alcançar ao ar livre.

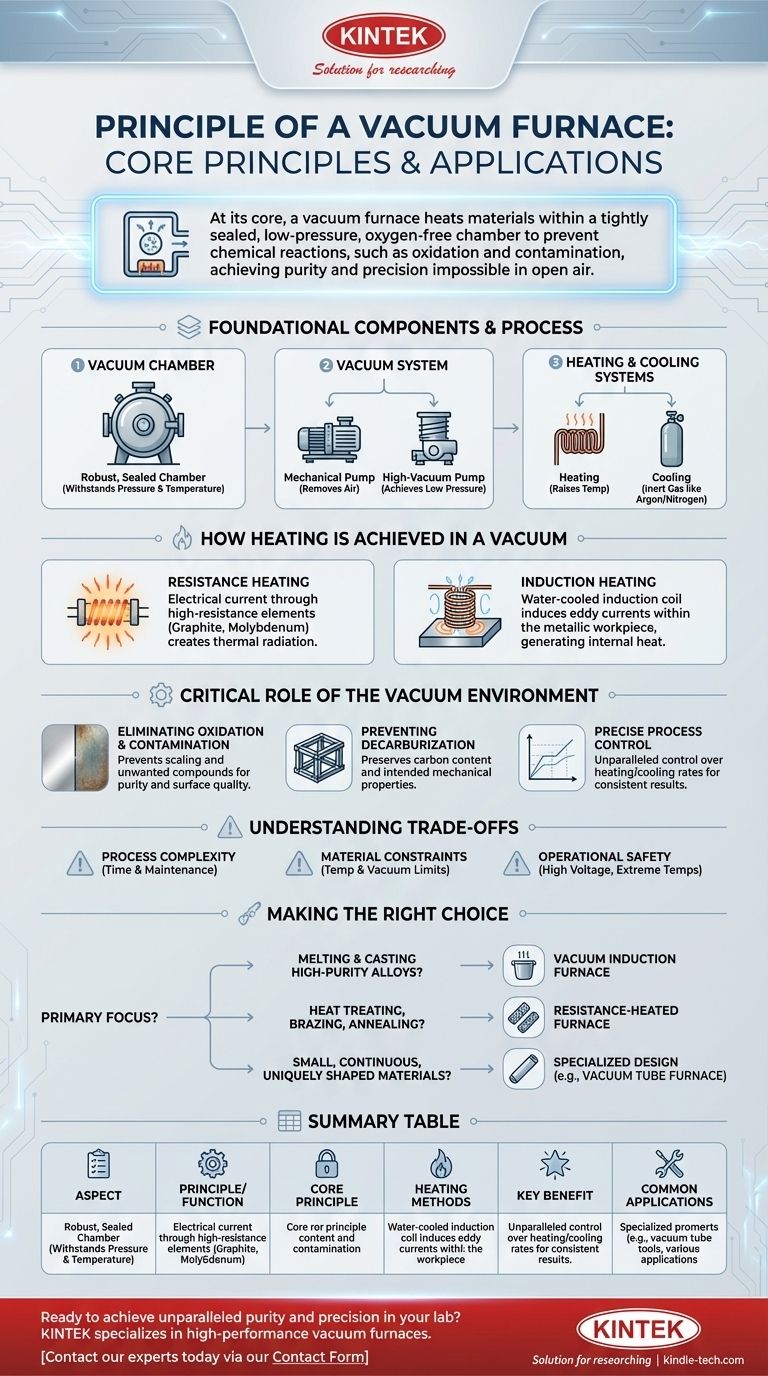

Os Componentes Fundamentais e o Processo

O funcionamento de um forno a vácuo depende da integração perfeita de três sistemas críticos: a câmara, o sistema de bomba de vácuo e o sistema de aquecimento. O processo segue uma sequência controlada para garantir a integridade do material a ser tratado.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara robusta e selada. Este recipiente é projetado com materiais de alta qualidade, concebidos para suportar tanto a pressão atmosférica externa quanto as temperaturas internas extremas geradas pelos elementos de aquecimento.

O Sistema de Vácuo

Atingir o ambiente de baixa pressão necessário é um processo de múltiplos estágios. Uma bomba de vácuo mecânica inicial (ou "bomba de escorva") remove a maior parte do ar. Uma vez atingido o seu limite, uma bomba de alto vácuo secundária, como uma bomba de difusão, assume o controlo para atingir as pressões muito mais baixas exigidas para trabalhos de alta pureza.

Os Sistemas de Aquecimento e Arrefecimento

O sistema de aquecimento eleva o material até à temperatura alvo. Uma vez concluído o ciclo de aquecimento, o processo de arrefecimento também deve ser controlado com precisão. Frequentemente, um gás inerte de alta pureza, como árgon ou azoto, é introduzido e circulado para arrefecer o material de forma rápida e uniforme sem causar oxidação.

Como o Aquecimento é Alcançado no Vácuo

Como não há ar para transferir calor por convecção, os fornos a vácuo dependem de outros métodos. A tecnologia de aquecimento específica utilizada muitas vezes define a aplicação principal do forno.

Aquecimento por Resistência

Este é um método comum onde a corrente elétrica é passada através de elementos de aquecimento de alta resistência feitos de materiais como grafite ou molibdénio. Estes elementos aquecem e transferem calor para a peça de trabalho principalmente através de radiação térmica.

Aquecimento por Indução

Um forno de indução a vácuo utiliza uma bobina de indução potente e arrefecida a água. Uma corrente alternada nesta bobina gera um forte campo eletromagnético, que por sua vez induz poderosas correntes parasitas elétricas diretamente na peça metálica. A própria resistência do metal a estas correntes gera calor intenso, rápido e limpo de dentro para fora.

O Papel Crítico do Ambiente de Vácuo

O vácuo não é apenas uma característica; é o facilitador central de todo o processo. Os seus benefícios são o que justificam a complexidade do equipamento.

Eliminação da Oxidação e Contaminação

Esta é a principal vantagem. Sem oxigénio, azoto e outros gases reativos, os metais e ligas podem ser aquecidos a temperaturas muito elevadas sem manchar, criar carepa ou formar compostos químicos indesejados. Isto garante a pureza e a qualidade da superfície do produto final.

Prevenção da Descarburização

Para certos aços, o aquecimento numa atmosfera pode fazer com que o carbono lixivie da superfície, amolecendo o material. Um ambiente de vácuo impede completamente esta descarburização, preservando as propriedades mecânicas pretendidas da liga.

Controlo Preciso do Processo

O ambiente controlado permite uma precisão inigualável. As taxas de aquecimento, os tempos de permanência e as taxas de arrefecimento podem ser geridos exatamente conforme exigido pelas especificações do material, levando a resultados altamente consistentes e repetíveis.

Compreender as Compensações e Considerações

Embora poderosos, os fornos a vácuo introduzem complexidades que são importantes de reconhecer. Os seus benefícios vêm com exigências operacionais específicas.

Complexidade do Processo

Operar um forno a vácuo não é tão simples quanto um forno convencional. O ciclo de evacuação leva tempo, e manter um selo de vácuo adequado requer manutenção diligente e componentes limpos.

Restrições de Material e Design

O tipo de forno impõe limitações. Por exemplo, um forno de tubo a vácuo, que aquece um tubo de cerâmica ou quartzo a partir do exterior, é limitado pela temperatura máxima e pelo nível de vácuo que o próprio material do tubo pode suportar.

Segurança Operacional

Estas são máquinas industriais potentes. Os operadores devem aderir a protocolos de segurança rigorosos, pois envolvem alta voltagem, temperaturas extremas e os riscos físicos associados à abertura de uma câmara de forno quente.

Fazer a Escolha Certa para o Seu Processo

A tecnologia de forno a vácuo ideal é ditada inteiramente pelo seu objetivo final.

- Se o seu foco principal for a fusão e fundição de ligas de alta pureza: Um forno de indução a vácuo é a escolha superior, pois o seu método de aquecimento direto e sem contacto garante a máxima limpeza e precisão química.

- Se o seu foco principal for o tratamento térmico, brasagem ou recozimento de componentes: Um forno aquecido por resistência proporciona excelente uniformidade e controlo de temperatura, tornando-o um padrão fiável para tratar peças acabadas ou semiacabadas.

- Se o seu foco principal for o processamento de materiais pequenos, contínuos ou de formato único: Um design especializado, como um forno de tubo a vácuo, pode ser a solução mais eficiente para a sua aplicação específica.

Em última análise, um forno a vácuo proporciona um nível incomparável de controlo ambiental, transformando o processamento de materiais de um simples ato de aquecimento numa ciência precisa.

Tabela de Resumo:

| Aspeto | Princípio/Função |

|---|---|

| Princípio Central | Aquecimento de materiais numa câmara selada e de baixa pressão para prevenir a oxidação e contaminação. |

| Métodos de Aquecimento | Aquecimento por Resistência (radiação térmica) ou Aquecimento por Indução (correntes parasitas internas). |

| Benefício Chave | Permite processamento de alta pureza, previne a descarburização e garante controlo preciso do processo. |

| Aplicações Comuns | Tratamento térmico, brasagem, recozimento e fusão de ligas de alta pureza. |

Pronto para alcançar pureza e precisão incomparáveis no seu laboratório?

A KINTEK especializa-se em fornos a vácuo de alto desempenho para todas as suas necessidades laboratoriais. Quer necessite de tratamento térmico preciso, brasagem limpa ou fusão de alta pureza, o nosso equipamento é concebido para fornecer resultados consistentes e livres de contaminação.

Contacte os nossos especialistas hoje através do nosso Formulário de Contacto para discutir como um forno a vácuo KINTEK pode melhorar as suas capacidades de processamento de materiais e impulsionar a sua investigação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento